Sí, el endurecimiento afecta fundamentalmente las dimensiones de un material. Casi todos los procesos de endurecimiento implican ciclos térmicos y cambios estructurales internos que hacen que las piezas crezcan, se encojan, se deformen o se distorsionen. Esta variación dimensional no es un defecto, sino una consecuencia inherente de las transformaciones metalúrgicas que aumentan la dureza y la resistencia.

El desafío principal en la fabricación de precisión no es si las dimensiones cambiarán durante el endurecimiento, sino cómo predecir y controlar estos cambios. El tamaño y la forma final de una pieza endurecida son el resultado de una compleja interacción entre la contracción térmica y el cambio de volumen debido a las transformaciones de fase internas.

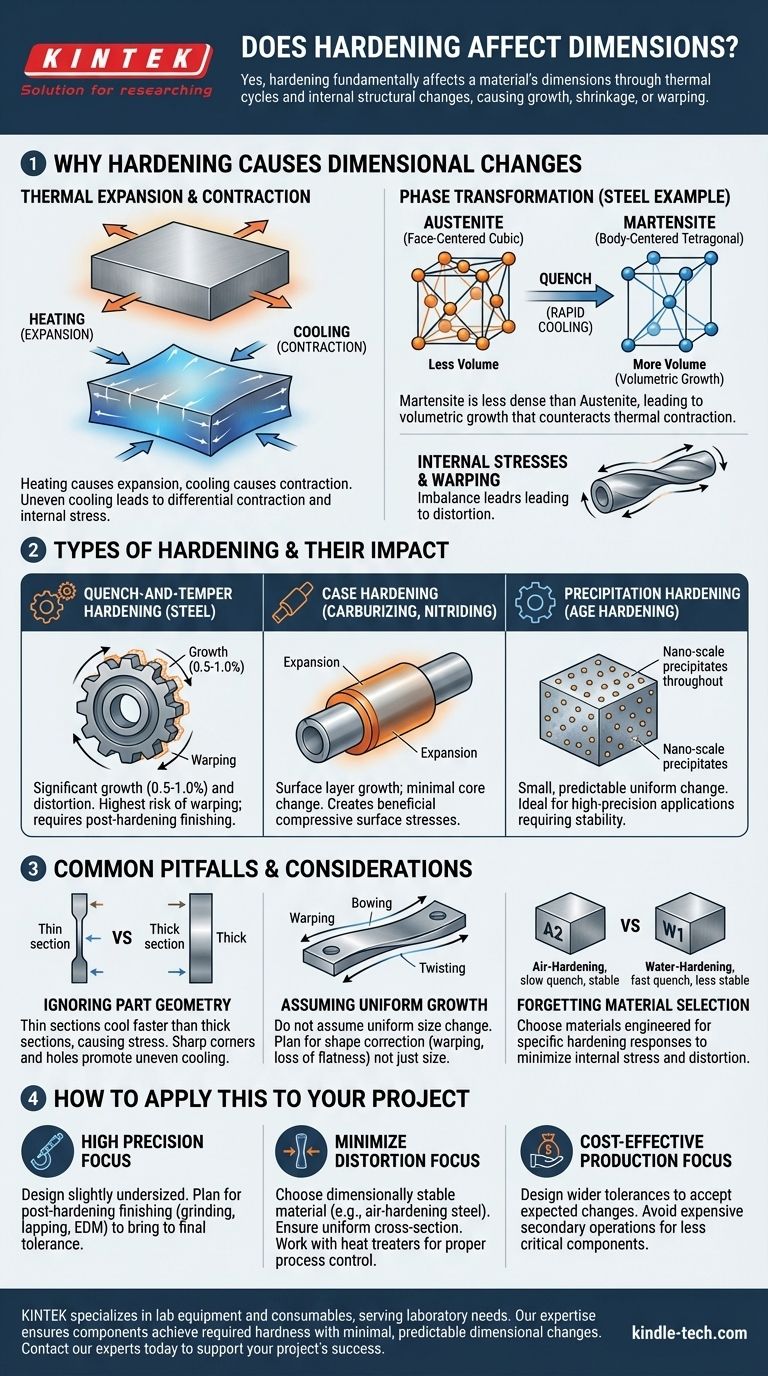

Por qué el endurecimiento causa cambios dimensionales

Comprender las fuentes de este cambio es fundamental para cualquier persona que diseñe o fabrique componentes de alta tolerancia. Los efectos son impulsados por dos fenómenos físicos principales.

El papel de la expansión y contracción térmica

Este es el factor más sencillo. Cuando se calienta una pieza metálica para endurecerla, esta se expande. Cuando se templa o se enfría, se contrae. Si el enfriamiento no es perfectamente uniforme en toda la pieza, esta contracción diferencial por sí sola puede causar deformaciones y tensiones internas.

El factor crítico: la transformación de fase

Para muchos materiales, especialmente el acero, el endurecimiento implica cambiar la estructura cristalina interna del material, o fase. Durante el proceso de calentamiento del acero, su estructura cambia a una fase llamada austenita.

Cuando el acero se enfría rápidamente (temple), esta austenita se transforma en una estructura muy dura y frágil llamada martensita. Críticamente, la estructura cristalina de la martensita es menos densa y ocupa más volumen físico que la austenita a la que reemplaza.

Este crecimiento volumétrico de la transformación martensítica contrarresta directamente la contracción térmica del enfriamiento, lo que hace que el cambio dimensional final sea complejo y difícil de predecir.

Tensiones internas y deformación

La combinación de enfriamiento rápido y transformación de fase rara vez ocurre de manera uniforme. La superficie de una pieza se enfría mucho más rápido que su núcleo, lo que significa que la superficie se transforma y se contrae a un ritmo diferente al del interior.

Este desequilibrio crea inmensas tensiones internas. Estas tensiones se alivian distorsionando físicamente la pieza, lo que lleva a deformaciones, curvaturas o torsiones.

Tipos de endurecimiento y su impacto

Diferentes procesos de endurecimiento crean diferentes grados de cambio dimensional.

Endurecimiento por temple y revenido (acero)

Este es el método más común para el endurecimiento total del acero y típicamente produce los cambios dimensionales más significativos. La transformación a martensita causa un aumento de volumen predecible, a menudo en el rango del 0.5% al 1.0%, pero la forma final es altamente susceptible a la distorsión.

Endurecimiento superficial (carburización, nitruración)

Estos procesos endurecen solo la superficie de una pieza. Debido a que la transformación de fase y los cambios de composición se limitan a una "capa" exterior delgada, el crecimiento dimensional también se concentra allí. Esto puede hacer que la superficie de la pieza crezca, creando una tensión de compresión que a menudo es beneficiosa para la vida a fatiga, pero que debe tenerse en cuenta en las dimensiones finales.

Endurecimiento por precipitación (endurecimiento por envejecimiento)

Este método, mencionado para el aluminio y los aceros PH, no se basa en una transformación martensítica. En cambio, implica calentar el material para bloquear elementos específicos en solución, seguido de un proceso de envejecimiento a baja temperatura que permite que estos elementos formen precipitados a nanoescala.

Este proceso causa cambios dimensionales mucho más pequeños y predecibles, típicamente una ligera y uniforme contracción o expansión. Es una razón clave por la que estos materiales a menudo se eligen para aplicaciones de alta precisión donde la estabilidad posterior al endurecimiento es primordial.

Errores comunes y consideraciones

Gestionar con éxito el tratamiento térmico requiere anticipar estos desafíos.

Ignorar la geometría de la pieza

El cambio dimensional nunca es uniforme en una pieza compleja. Las secciones delgadas se enfrían más rápido y se transforman antes que las secciones gruesas y pesadas. Los orificios, chaveteros y esquinas afiladas crean concentraciones de tensión y promueven un enfriamiento desigual, lo que los convierte en lugares propicios para el agrietamiento y la distorsión.

Asumir un crecimiento uniforme

No asuma que una pieza simplemente se hará más grande o más pequeña de manera uniforme. La deformación y la pérdida de planitud o redondez son resultados mucho más comunes. Debe planificar la corrección de la forma, no solo la corrección del tamaño.

Olvidar la selección del material

Diferentes aleaciones están diseñadas para diferentes respuestas al endurecimiento. Un acero para herramientas de endurecimiento al aceite o al aire (como el A2) está diseñado para ser templado menos severamente que un acero de endurecimiento al agua (como el W1). Este temple más lento y suave reduce significativamente las tensiones internas y la distorsión, haciendo que el material sea más estable dimensionalmente.

Cómo aplicar esto a su proyecto

Trate el endurecimiento no como un paso final, sino como una parte integral del proceso de fabricación que debe planificarse desde el principio.

- Si su enfoque principal es la alta precisión: Debe diseñar la pieza con la expectativa de un acabado posterior al endurecimiento. La práctica estándar es mecanizar la pieza ligeramente por debajo del tamaño, endurecerla y luego usar rectificado, lapeado o electroerosión para eliminar la distorsión y llevarla a la tolerancia final.

- Si su enfoque principal es minimizar la distorsión: Elija un material conocido por su estabilidad dimensional (como un acero de endurecimiento al aire), asegúrese de que la pieza tenga una sección transversal uniforme siempre que sea posible y trabaje con un tratador térmico que pueda controlar el proceso con una fijación adecuada y control del temple.

- Si su enfoque principal es la producción rentable: Para componentes menos críticos, es posible que pueda diseñar tolerancias lo suficientemente amplias como para aceptar los cambios dimensionales esperados sin requerir operaciones secundarias costosas.

Tener en cuenta el cambio dimensional durante el endurecimiento es un principio fundamental del diseño de ingeniería y la fabricación.

Tabla resumen:

| Proceso de endurecimiento | Efecto dimensional primario | Consideración clave |

|---|---|---|

| Temple y revenido | Crecimiento significativo (0.5-1.0%) y distorsión | Mayor riesgo de deformación; requiere acabado posterior al endurecimiento |

| Endurecimiento superficial | Crecimiento de la capa superficial; cambio mínimo en el núcleo | Crea tensiones de compresión superficiales beneficiosas |

| Endurecimiento por precipitación | Cambio uniforme pequeño y predecible | Ideal para aplicaciones de alta precisión que requieren estabilidad |

¿Necesita piezas de precisión que cumplan con las especificaciones exactas después del endurecimiento? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestra experiencia en ciencia de materiales y optimización de procesos garantiza que sus componentes alcancen la dureza requerida con cambios dimensionales mínimos y predecibles. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la importancia de un horno de vacío de laboratorio para los nanocristales de SrFeO3? Proteja la integridad de su nanomaterial

- ¿Cuáles son los equipos utilizados para el tratamiento térmico? Una guía completa de hornos y sistemas

- ¿Cuáles son los principios de funcionamiento de un horno? Una guía sobre la combustión, la resistencia y el calentamiento por inducción

- ¿Cuál es el mecanismo de calentamiento de un horno de sinterización por microondas? Revolucionando la preparación de cerámica h-BN/ZrO2/SiC

- ¿Cuáles son los factores de la pirólisis? Equilibrio de palancas técnicas y económicas para el éxito

- ¿Qué es la metalurgia de sinterización? Creación de piezas metálicas de alta resistencia sin fundición

- ¿Se pueden reconstruir los tubos de vacío? Una guía para restaurar tubos industriales de alta potencia

- ¿Qué es una mezcla de sinterización? La base para crear materiales sinterizados fuertes y duraderos