En casi todos los escenarios prácticos, sí. Calentar un metal lo debilita temporalmente y lo hace más maleable mientras está a una temperatura elevada. Sin embargo, el factor mucho más crítico es lo que le sucede a la resistencia del metal después de que se enfría, lo cual está determinado completamente por el proceso utilizado.

La pregunta no es si el calor debilita el metal, sino cómo se utiliza el calor y el enfriamiento posterior como herramienta para lograr un estado final deseado. El calor libera el potencial de cambio; el proceso de enfriamiento dicta el resultado permanente.

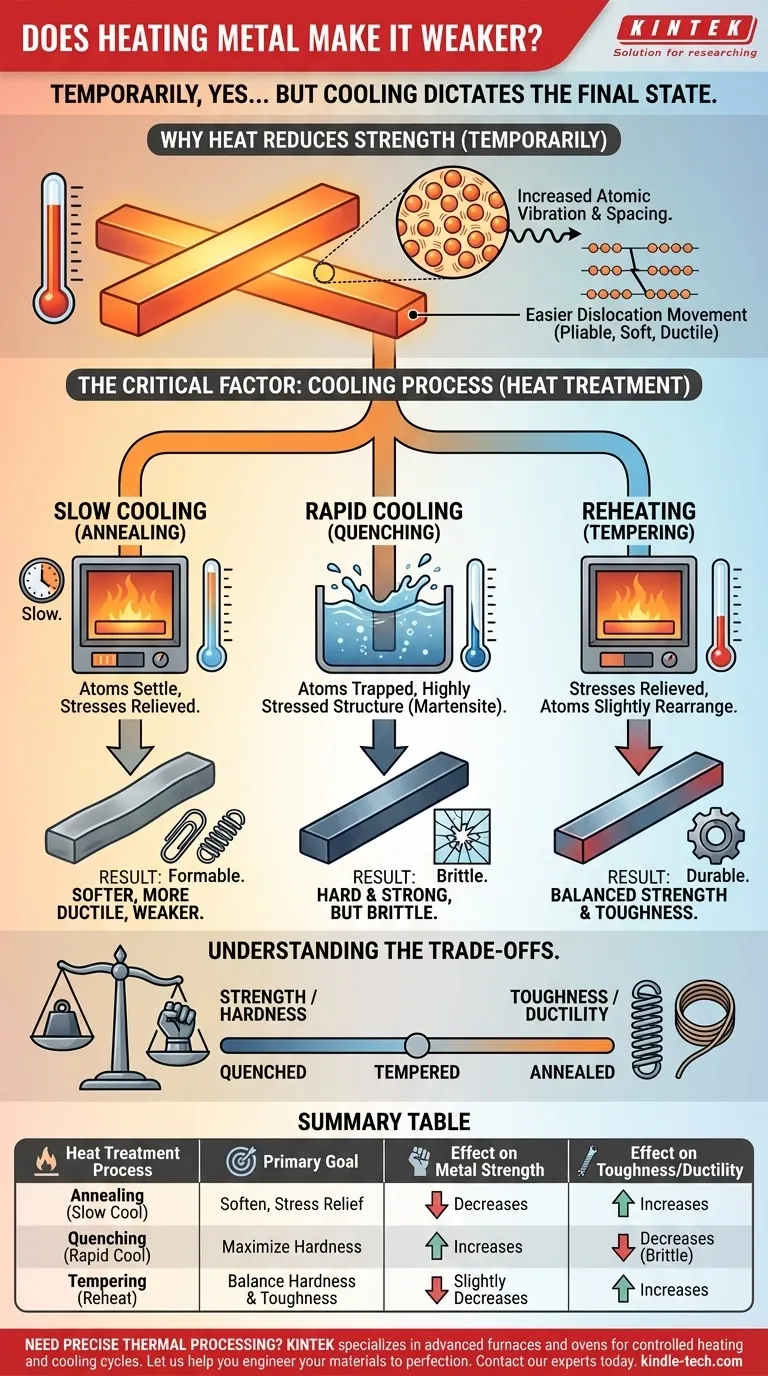

Por qué el calor reduce la resistencia (temporalmente)

La explicación a nivel atómico

La resistencia de un metal proviene de la estructura cristalina ordenada y densamente empaquetada de sus átomos y de la fuerza de sus enlaces metálicos.

Cuando se aplica calor, se añade energía. Esta energía hace que los átomos vibren más intensamente, creando efectivamente más espacio entre ellos y debilitando los enlaces que los mantienen unidos.

El papel de las dislocaciones

Dentro de esta estructura cristalina existen pequeñas imperfecciones llamadas dislocaciones. El movimiento de estas dislocaciones es lo que permite que un metal se deforme permanentemente (se doble en lugar de romperse).

A temperaturas más altas, el aumento de la vibración atómica facilita mucho el movimiento o "deslizamiento" de estas dislocaciones. Esta mayor movilidad es la razón por la que una pieza de acero caliente es blanda, dúctil y fácilmente moldeable por un herrero.

El efecto permanente: cómo el enfriamiento lo cambia todo

La debilidad temporal a altas temperaturas es predecible. El cambio permanente en las propiedades depende enteramente de la rapidez con que se enfría el metal, un proceso conocido como tratamiento térmico.

Enfriamiento lento (recocido): el camino hacia la blandura

Si se calienta un metal y luego se deja enfriar muy lentamente, los átomos tienen tiempo y energía suficientes para volver a sus posiciones más estables y de menor energía.

Este proceso, llamado recocido, permite aliviar las tensiones internas y que los granos cristalinos se reformen de una manera más perfecta y ordenada. El resultado es un metal significativamente más blando, más dúctil y más débil de lo que era antes. Esto se hace a menudo para facilitar el mecanizado o la conformación de un metal.

Enfriamiento rápido (templado): el camino hacia la dureza

Si se calienta un metal (como el acero) y luego se enfría extremadamente rápido sumergiéndolo en agua o aceite, se obtiene un resultado drásticamente diferente. Esto se llama templado.

Los átomos no tienen tiempo para volver a su estructura ordenada preferida. En cambio, quedan atrapados en una disposición altamente estresada, distorsionada y caótica (para el acero, esto se llama martensita). Esta nueva estructura es extremadamente resistente al movimiento de dislocaciones, lo que hace que el metal sea excepcionalmente duro y fuerte, pero también muy frágil.

Recalentamiento (revenido): encontrando el equilibrio

Una pieza templada suele ser demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompiera. Para solucionar esto, la pieza se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico.

Este proceso, conocido como revenido, da a los átomos atrapados la energía suficiente para aliviar las tensiones internas más severas y reorganizarse ligeramente. El revenido reduce parte de la dureza y fragilidad extremas obtenidas con el templado, pero añade una propiedad crucial: la tenacidad. Esto da como resultado un producto final que es a la vez fuerte y duradero.

Comprendiendo las compensaciones

El dilema entre resistencia y tenacidad

La principal compensación en el tratamiento térmico es entre resistencia/dureza y tenacidad/ductilidad.

- La dureza es la capacidad de resistir arañazos y hendiduras.

- La tenacidad es la capacidad de absorber energía y deformarse sin fracturarse.

Una pieza de acero completamente templada es muy dura pero no tenaz (como el vidrio). Una pieza recocida es muy tenaz pero no dura (como el plomo). El objetivo de la mayoría de los tratamientos térmicos es encontrar el equilibrio óptimo entre estas dos propiedades para una aplicación específica.

El riesgo de un control inadecuado

El tratamiento térmico es una ciencia precisa. El sobrecalentamiento de un metal puede dañar permanentemente su estructura granular, haciéndolo débil y grueso. Un enfriamiento demasiado lento o demasiado rápido puede hacer que no se obtengan las propiedades deseadas. Las temperaturas, los tiempos y los medios de enfriamiento exactos son críticos para lograr el resultado previsto.

Tomando la decisión correcta para su objetivo

El efecto del calor sobre el metal depende completamente de su objetivo. El proceso que elija dicta las propiedades finales.

- Si su objetivo principal es la formabilidad o el alivio de tensiones: El recocido es el proceso correcto, haciendo intencionalmente el metal más blando y maleable.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: El templado es el paso necesario, pero debe tener en cuenta la alta fragilidad resultante.

- Si su objetivo principal es un componente duradero y de alta resistencia: El templado seguido del revenido proporciona el equilibrio óptimo y más común de propiedades para herramientas, engranajes y piezas estructurales.

En última instancia, comprender estos principios transforma el calor de un peligro potencial en un instrumento preciso para la ingeniería de materiales.

Tabla resumen:

| Proceso de Tratamiento Térmico | Objetivo Principal | Efecto sobre la Resistencia del Metal | Efecto sobre la Tenacidad/Ductilidad del Metal |

|---|---|---|---|

| Recocido (Enfriamiento Lento) | Ablandar, Aliviar Tensiones | Disminuye | Aumenta |

| Templado (Enfriamiento Rápido) | Maximizar la Dureza | Aumenta | Disminuye (Aumenta la Fragilidad) |

| Revenido (Recalentar Metal Templado) | Equilibrar Dureza y Tenacidad | Disminuye Ligeramente | Aumenta |

¿Necesita un procesamiento térmico preciso para sus materiales?

Los principios del tratamiento térmico son críticos para lograr las propiedades exactas que su aplicación exige. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos y estufas, diseñados para ciclos controlados de calentamiento y enfriamiento. Ya sea que su objetivo sea la máxima dureza, una ductilidad mejorada o un equilibrio específico de resistencia y tenacidad, nuestras soluciones brindan la precisión y la repetibilidad que necesita.

Permítanos ayudarle a diseñar sus materiales a la perfección.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se pueden dar diferentes formas a los metales? Descubra los procesos clave como la forja, la fundición y más.

- ¿Por qué se utiliza gas argón en la pulverización catódica? Para una deposición de película delgada eficiente y de alta pureza

- ¿Cómo se mide la pureza del metal? Comprenda los Quilates, la Finura y el Porcentaje para Oro y Plata

- ¿Qué causa errores en la espectroscopia IR? Domine la preparación de muestras para evitar errores comunes

- ¿El recocido se realiza en un horno? Dominando el proceso térmico para las propiedades de los materiales

- ¿Cuál es el nombre del horno industrial? Una guía para clasificar equipos de calefacción

- ¿Qué es el proceso de extrusión FDM? Una guía completa para la impresión 3D capa por capa

- ¿Cuál es la densidad del grafito sintético? Comprendiendo el rango de 1.5 a 2.26 g/cm³