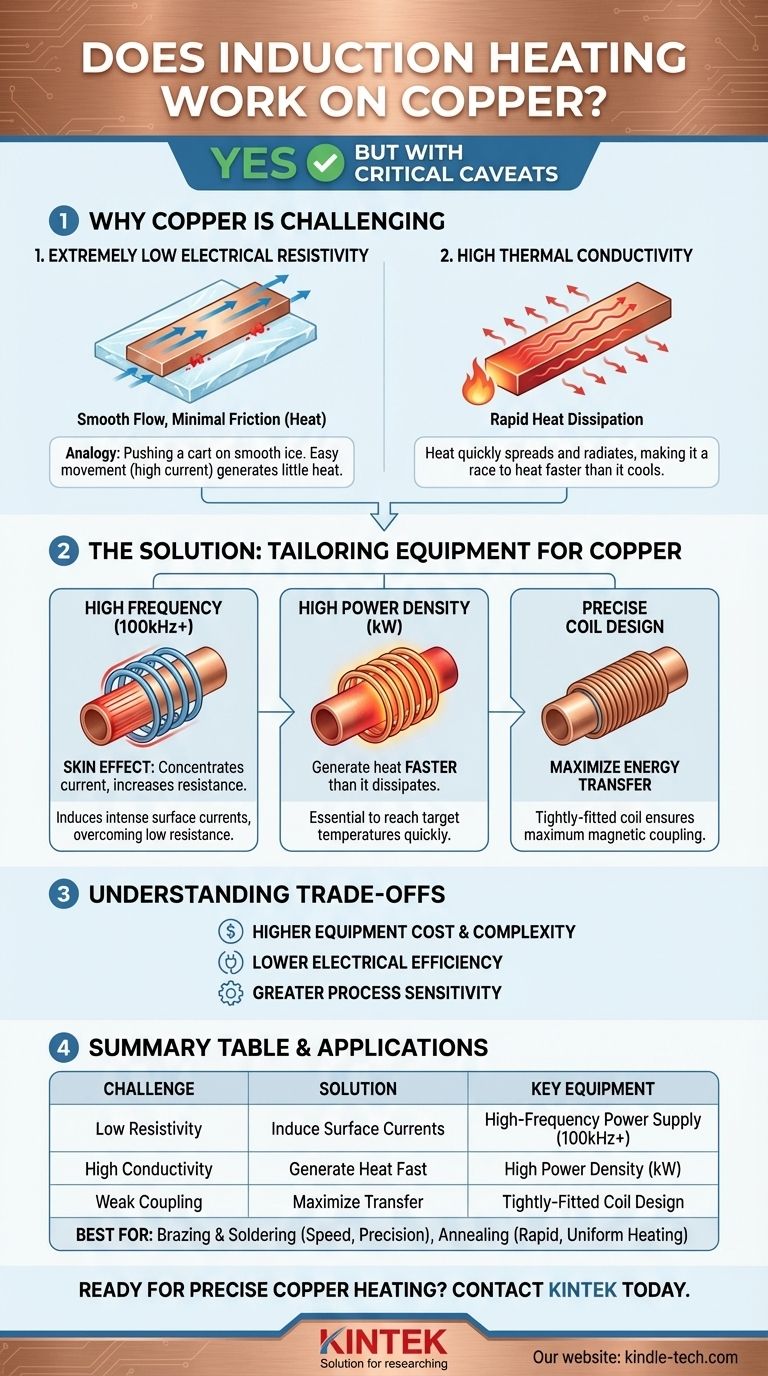

Sí, pero con advertencias críticas. El calentamiento por inducción funciona absolutamente en el cobre, pero sus propiedades únicas hacen que calentarlo sea significativamente más desafiante y requiera más recursos que los materiales magnéticos como el acero. El éxito depende totalmente del uso del equipo correcto, específicamente, sistemas que operan a una frecuencia y nivel de potencia mucho más altos para superar la resistencia natural del cobre a este método de calentamiento.

Las mismas propiedades que hacen del cobre un excelente conductor eléctrico —baja resistencia eléctrica y alta conductividad térmica— son las que dificultan su calentamiento por inducción. Superar esto requiere un sistema de inducción especializado y de alta frecuencia para generar calor más rápido de lo que el cobre puede conducirlo.

La Física del Calentamiento del Cobre Mediante Inducción

Para entender por qué el cobre es un desafío, primero debe comprender el principio central de la inducción. El proceso no se trata de atracción magnética; se trata de resistencia eléctrica.

Cómo Funciona el Calentamiento por Inducción

Un calentador de inducción utiliza una corriente alterna que fluye a través de una bobina de cobre para crear un campo magnético oscilante y potente. Cuando una pieza conductora (como una pieza de acero o cobre) se coloca dentro de este campo, el campo induce corrientes eléctricas, llamadas corrientes de Foucault, a fluir dentro del material.

La propia resistencia eléctrica del material se opone al flujo de estas corrientes de Foucault, generando calor preciso y rápido. Esto se conoce como calentamiento Joule o pérdidas I²R.

El Desafío: La Resistencia Eléctrica Extremadamente Baja del Cobre

El acero tiene una resistividad eléctrica relativamente alta, lo que facilita su calentamiento. Piense en ello como empujar un carro pesado sobre una superficie rugosa y pedregosa: su esfuerzo crea fácilmente fricción y calor.

El cobre, por el contrario, es uno de los mejores conductores eléctricos que existen, lo que significa que tiene una resistividad extremadamente baja. Empujar el mismo carro sobre una superficie helada perfectamente lisa es una mejor analogía. Su esfuerzo hace que el carro se mueva muy rápido (alto flujo de corriente), pero genera muy poca fricción (calor).

El Segundo Desafío: Alta Conductividad Térmica

Lo que agrava el problema es la excelente conductividad térmica del cobre. Tan pronto como comienza a generar calor en un área, el cobre extiende eficientemente ese calor por toda la pieza y lo irradia al medio ambiente. Usted está en una carrera para inyectar calor más rápido de lo que el cobre puede disiparlo.

La Solución: Adaptar el Equipo para el Cobre

Superar las propiedades naturales del cobre requiere un enfoque de ingeniería específico. No se puede utilizar el mismo sistema de inducción diseñado para acero y esperar buenos resultados.

El Papel Crítico de la Frecuencia

La solución a la baja resistividad es utilizar un campo magnético de alta frecuencia. Una frecuencia más alta induce corrientes de Foucault más grandes e intensas. También aprovecha el "efecto piel", donde las corrientes de alta frecuencia tienden a fluir solo en una capa delgada en la superficie del conductor.

Concentrar la corriente en esta fina capa aumenta efectivamente la resistencia del material en esa pequeña área, permitiendo finalmente una generación de calor eficiente. Para el cobre, esto generalmente requiere frecuencias de 100 kHz a varios cientos de kHz o incluso más, en comparación con los 1-50 kHz que se utilizan a menudo para el acero.

La Necesidad de Mayor Potencia

Para ganar la carrera contra la conductividad térmica del cobre, el sistema debe tener una alta densidad de potencia. Una clasificación de potencia más alta (medida en kilovatios) permite que el sistema genere calor mucho más rápido de lo que la pieza puede disiparlo, lo que le permite alcanzar temperaturas objetivo para aplicaciones como soldadura fuerte, soldadura o recocido.

Importancia del Diseño de la Bobina

Con materiales no magnéticos como el cobre, el campo magnético no se "concentra" en la pieza como lo hace con el acero. Por lo tanto, la bobina de inducción debe diseñarse para acoplarse muy estrechamente con la pieza de trabajo, lo que significa que debe estar muy cerca de la superficie de la pieza para garantizar que se transfiera la máxima cantidad de energía magnética.

Comprensión de las Compensaciones

Elegir la inducción para el cobre implica reconocer varias consideraciones clave que difieren de trabajar con acero.

Costo y Complejidad del Equipo

Las fuentes de alimentación de inducción de alta frecuencia son generalmente más complejas y costosas que las unidades de menor frecuencia utilizadas para la mayoría de las aplicaciones de acero. La inversión es mayor, lo que debe justificarse por los beneficios del proceso, como la velocidad y la repetibilidad.

Menor Eficiencia Eléctrica

Incluso con el equipo adecuado, el proceso de calentar cobre es inherentemente menos eficiente energéticamente que calentar acero. Se requiere más energía para llevar el cobre a la misma temperatura, lo que se traduce en mayores costos operativos.

Sensibilidad del Proceso

Calentar cobre con inducción es más sensible a variables como la posición de la bobina y la consistencia de la pieza. Un pequeño cambio en la distancia entre la bobina y la pieza puede tener un impacto mucho mayor en el tiempo de calentamiento y la temperatura final que el que tendría con una pieza de acero.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el enfoque de calentamiento correcto depende totalmente de su objetivo específico, material y necesidades de producción.

- Si su enfoque principal es la soldadura fuerte o la soldadura de componentes de cobre: Un sistema de inducción de alta frecuencia especificado correctamente es una excelente opción, que ofrece velocidad, precisión y repetibilidad inigualables.

- Si su enfoque principal es el recocido o la eliminación de tensiones del cobre: La inducción funciona muy bien, proporcionando un calentamiento rápido y uniforme cuando el sistema se adapta correctamente a la geometría de la pieza.

- Si su enfoque principal es fundir grandes cantidades de cobre: Los hornos de fusión por inducción son estándar en la industria, pero son sistemas altamente especializados diseñados específicamente para manejar los desafíos de los metales no ferrosos.

- Si tiene un presupuesto ajustado o solo necesita calentar cobre ocasionalmente: Otros métodos, como un simple soplete, pueden ser más rentables, aunque sacrifican la precisión, el control y la seguridad de la inducción.

Al comprender la física en juego, puede seleccionar la tecnología correcta y configurarla para obtener resultados precisos y predecibles con su pieza de cobre.

Tabla de Resumen:

| Desafío | Solución | Requisito Clave del Equipo |

|---|---|---|

| Baja Resistividad Eléctrica | Inducir corrientes superficiales intensas | Fuente de Alimentación de Alta Frecuencia (100kHz+) |

| Alta Conductividad Térmica | Generar calor más rápido de lo que se disipa | Alta Densidad de Potencia (kW) |

| Acoplamiento Magnético Débil | Maximizar la transferencia de energía | Diseño de Bobina de Ajuste Estrecho y Precisión |

¿Listo para lograr un calentamiento preciso y rápido para sus aplicaciones de cobre?

KINTEK se especializa en sistemas de calentamiento por inducción de alta frecuencia diseñados para superar los desafíos únicos de trabajar con metales no magnéticos como el cobre. Ya sea que esté soldando fuerte, soldando o recociendo, nuestro equipo de laboratorio ofrece la potencia y el control que necesita para obtener resultados eficientes y repetibles.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de calentamiento de cobre y descubrir la solución adecuada para su laboratorio.

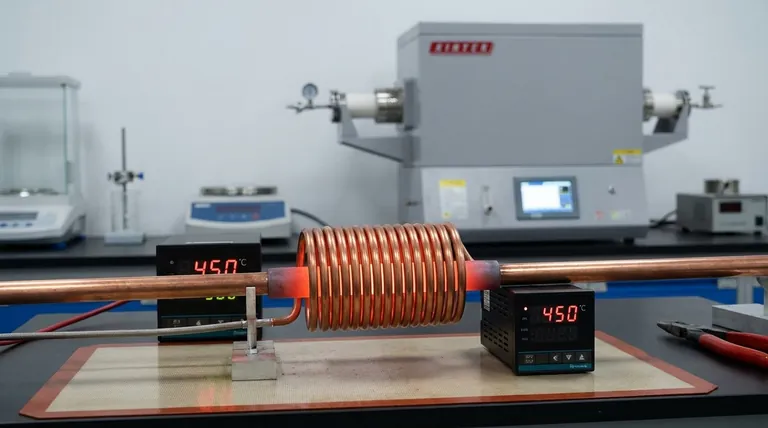

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón