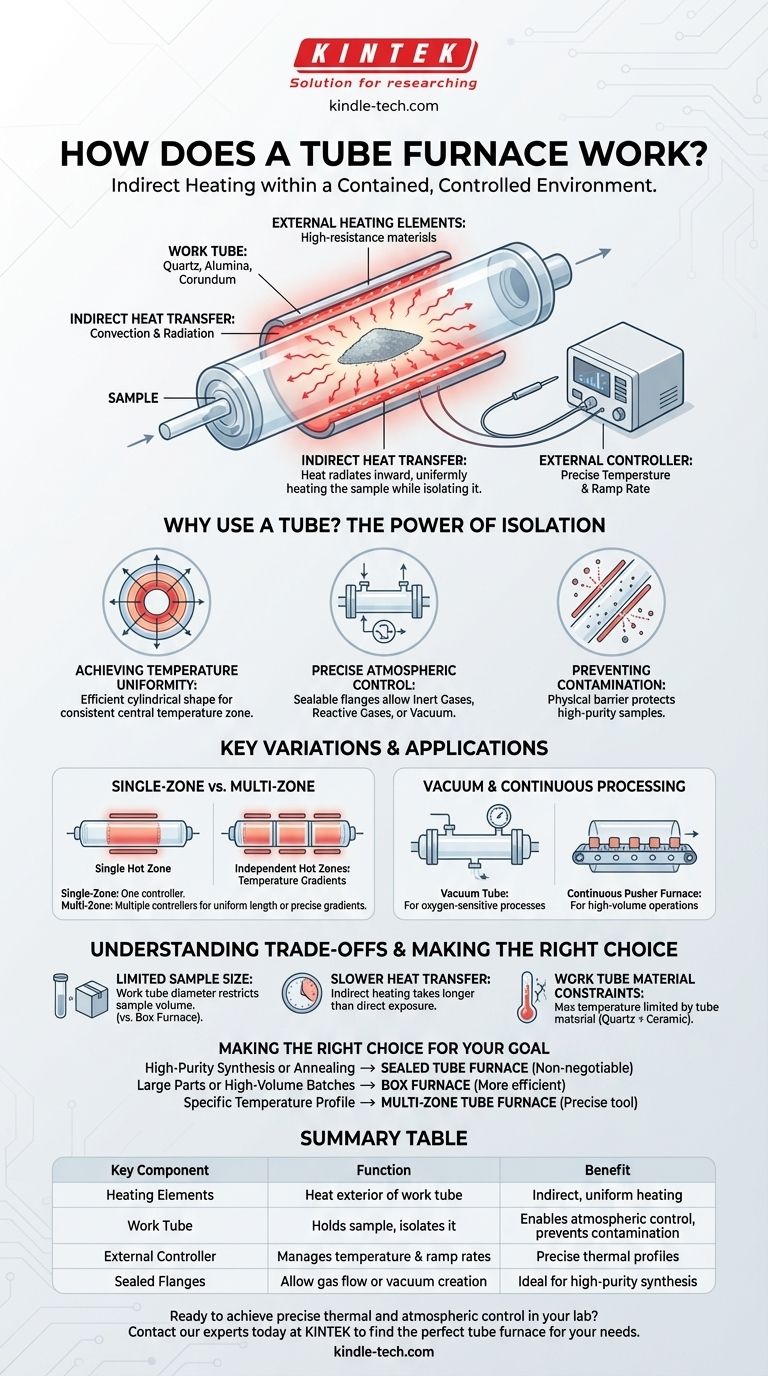

En esencia, un horno tubular funciona calentando muestras indirectamente dentro de un tubo contenido. En lugar de exponer la muestra directamente a los elementos calefactores, el horno calienta el exterior de un tubo de cerámica o cuarzo. Este tubo irradia calor hacia adentro, elevando uniformemente la temperatura de la muestra en su interior mientras la aísla del ambiente exterior.

La clave es que un horno tubular no es solo un calentador; es un microambiente altamente controlado. El tubo en sí actúa como una cámara sellada, permitiendo un control preciso sobre la atmósfera (gas o vacío) que rodea la muestra, una capacidad esencial para el procesamiento avanzado de materiales.

El Principio Fundamental de Funcionamiento: Calentamiento Indirecto

La mecánica de un horno tubular es sencilla, centrada en aislar la muestra para lograr el control ambiental.

Los Elementos Calefactores

El proceso comienza con elementos calefactores externos, típicamente hechos de materiales de alta resistencia, que rodean una cámara central pero no entran en ella. Cuando la electricidad pasa a través de ellos, se calientan significativamente.

El Tubo de Trabajo

Un tubo de trabajo, fabricado con materiales como cuarzo, alúmina o corindón, se coloca a través del centro de la cámara calentada. Este tubo sirve como contenedor para el material de la muestra.

Transferencia de Calor Indirecta

Los elementos calefactores calientan el exterior del tubo de trabajo. Este calor se transfiere luego a través de la pared del tubo a la muestra en su interior mediante convección y radiación. Este calentamiento gradual e indirecto es clave para lograr la estabilidad de la temperatura.

El Controlador

El usuario establece una temperatura objetivo y una tasa de rampa en un controlador externo. Este dispositivo utiliza un termopar para medir la temperatura del horno y ajusta la potencia de los elementos calefactores para seguir con precisión el perfil deseado.

¿Por Qué Usar un Tubo? El Poder del Aislamiento

El tubo cilíndrico es lo que distingue a este horno. Su geometría y la capacidad de sellarlo proporcionan dos ventajas fundamentales sobre un horno de caja estándar.

Lograr Uniformidad de Temperatura

Un cilindro es una forma inherentemente eficiente para un calentamiento uniforme. El calor irradia hacia adentro desde todos los lados hacia el eje central, creando una zona de temperatura muy consistente en el medio del tubo.

Control Atmosférico Preciso

Debido a que la muestra está dentro de un tubo sellado, usted tiene control completo sobre su ambiente gaseoso. Se pueden colocar bridas de sellado en los extremos del tubo, lo que le permite:

- Introducir gases inertes (como argón o nitrógeno) para prevenir la oxidación.

- Hacer pasar gases reactivos a través del tubo para procesos químicos específicos.

- Hacer vacío para eliminar todos los gases atmosféricos en aplicaciones de alta pureza.

Prevención de la Contaminación

El tubo de trabajo actúa como una barrera física, protegiendo la muestra de cualquier contaminante potencial desprendido por los elementos calefactores o el aislamiento. Esto es crítico para crear materiales de alta pureza.

Variaciones Clave y Sus Aplicaciones

No todos los hornos tubulares son iguales. Su diseño se adapta a tareas científicas e industriales específicas.

Hornos de Zona Única vs. Multizona

Un horno de zona única tiene un conjunto de elementos calefactores y un controlador, creando una única zona caliente en el centro. Un horno de multizona tiene varios conjuntos independientes de elementos calefactores y controladores a lo largo de su longitud. Esto permite una zona de temperatura uniforme mucho más larga o la creación de gradientes de temperatura precisos.

Hornos Tubulares de Vacío

Esta es una configuración específica donde el tubo se sella con bridas herméticas al vacío. Es un tipo de horno de "pared caliente" porque el tubo mismo se calienta mientras está bajo vacío. Son esenciales para procesos altamente sensibles al oxígeno u otros componentes atmosféricos.

Procesamiento Continuo vs. por Lotes

La mayoría de los hornos tubulares de laboratorio se utilizan para procesamiento por lotes, donde se carga una muestra, se calienta y luego se retira. Algunas versiones industriales, como un horno de empuje, permiten el funcionamiento continuo empujando una serie de "barcos" llenos de muestras a través del tubo.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos tubulares no son la solución para todas las aplicaciones de calentamiento.

Tamaño de Muestra Limitado

El diámetro del tubo de trabajo restringe inherentemente el tamaño y volumen de la muestra que se puede procesar a la vez. Un horno de caja puede acomodar muestras mucho más grandes o más numerosas.

Transferencia de Calor Más Lenta

Debido a que el calor debe viajar a través del tubo de trabajo para llegar a la muestra, el proceso de calentamiento general puede ser más lento en comparación con los hornos donde la muestra se expone directamente a los elementos calefactores.

Restricciones del Material del Tubo de Trabajo

La temperatura máxima de funcionamiento del horno a menudo está limitada por el material del tubo de trabajo. El cuarzo es común pero tiene un límite de temperatura más bajo que los tubos cerámicos como la alúmina, que pueden soportar mucho más calor pero pueden ser más frágiles.

Tomando la Decisión Correcta para su Objetivo

La selección del equipo de calentamiento adecuado depende completamente de su objetivo principal.

- Si su enfoque principal es la síntesis o el recocido de alta pureza: El control atmosférico superior de un horno tubular sellado es innegociable.

- Si su enfoque principal es el procesamiento de piezas grandes o lotes de gran volumen: Un horno de caja ofrece mucha más capacidad y puede ser más eficiente.

- Si su enfoque principal es crear un perfil de temperatura específico a lo largo de su muestra: Un horno tubular multizona es la única herramienta diseñada para esta tarea precisa.

En última instancia, un horno tubular es la opción principal cuando la precisión del ambiente térmico y atmosférico es más importante que el tamaño de la muestra o la velocidad de procesamiento.

Tabla Resumen:

| Componente Clave | Función | Beneficio |

|---|---|---|

| Elementos Calefactores | Calientan el exterior del tubo de trabajo | Calentamiento indirecto y uniforme |

| Tubo de Trabajo | Contiene la muestra y la aísla | Permite el control atmosférico (gas/vacío) y previene la contaminación |

| Controlador Externo | Gestiona la temperatura y las tasas de rampa | Perfiles térmicos precisos para resultados consistentes |

| Bridas Selladas | Permiten el flujo de gas o la creación de vacío | Ideal para síntesis y recocido de alta pureza |

¿Listo para lograr un control térmico y atmosférico preciso en su laboratorio?

En KINTEK, nos especializamos en hornos tubulares de alto rendimiento diseñados para el procesamiento avanzado de materiales. Ya sea que necesite consistencia de zona única o gradientes multizona, nuestro equipo garantiza la precisión y confiabilidad que su investigación exige.

Contacte a nuestros expertos hoy para encontrar el horno tubular perfecto para las necesidades de su laboratorio y eleve sus procesos de síntesis de materiales, recocido o tratamiento térmico.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado