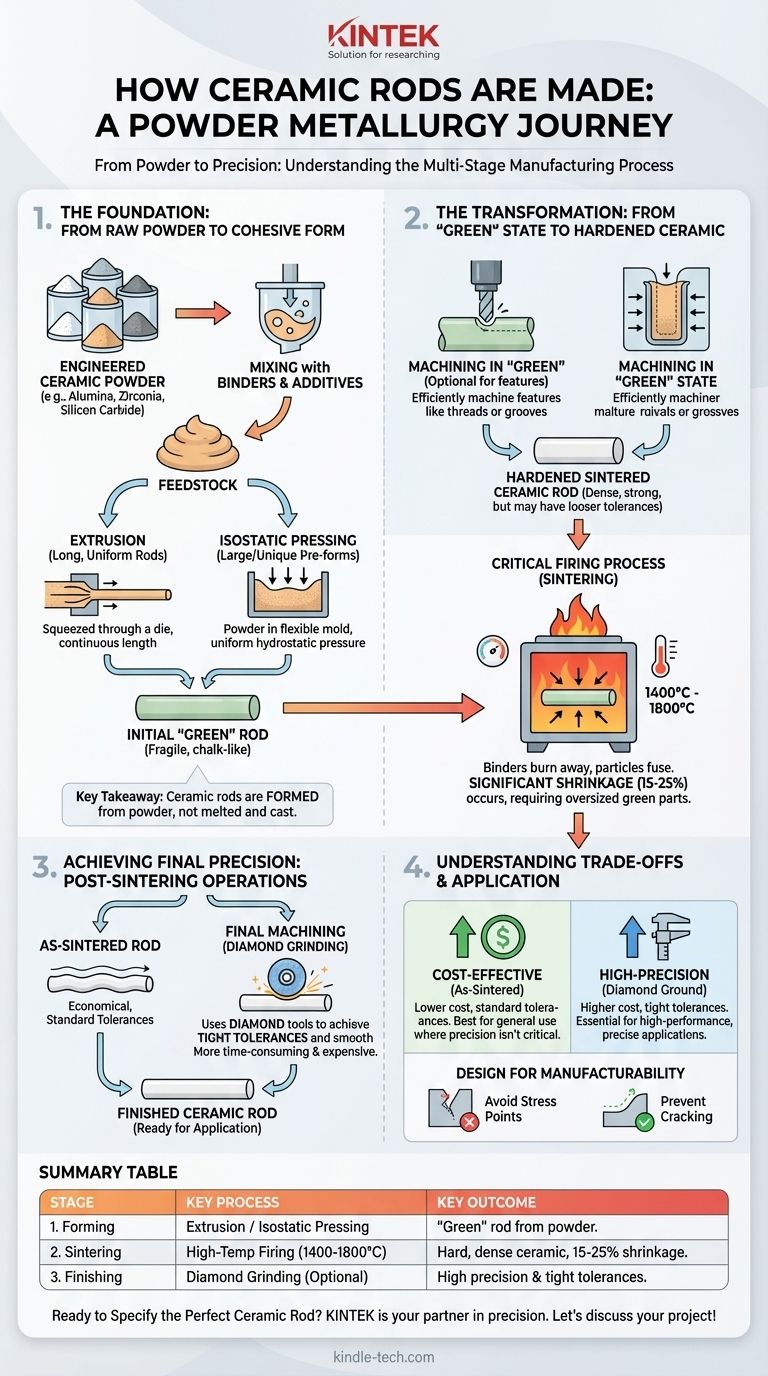

En esencia, la fabricación de una varilla cerámica es un proceso de varias etapas de pulvimetalurgia. Comienza mezclando polvos cerámicos finos con aglutinantes para formar una masa maleable, que luego se moldea, se calienta a temperaturas extremas en un proceso llamado sinterización para fusionar las partículas, y a menudo se termina con un rectificado de precisión para cumplir con las especificaciones finales.

La clave es que las varillas cerámicas no se funden y moldean como el metal; se forman a partir de un polvo y se cuecen. Esta diferencia fundamental explica sus propiedades únicas, incluida la estabilidad a altas temperaturas, la dureza extrema, la fragilidad inherente y los desafíos de fabricación relacionados con la contracción y la tolerancia dimensional.

La base: del polvo crudo a la forma cohesiva

Las propiedades finales de una varilla cerámica se determinan mucho antes de que entre en un horno. El proceso comienza con la cuidadosa selección y preparación de las materias primas.

Comenzando con los ingredientes correctos

El proceso comienza con un polvo cerámico de alta pureza y diseñado, como alúmina (óxido de aluminio), circonia (dióxido de circonio) o carburo de silicio. El tamaño de las partículas, la distribución y la pureza de este polvo inicial son variables críticas que influyen directamente en la densidad, la resistencia y la calidad final de la varilla.

Creación de una masa maleable

El polvo seco se mezcla con varios aditivos orgánicos, incluido un aglutinante para mantener las partículas unidas, un plastificante para la flexibilidad y otros agentes. Esto transforma el polvo en una consistencia uniforme, similar a una masa, conocida como materia prima, que es esencial para el proceso de conformado.

Los dos métodos de conformado principales

Una vez preparada la materia prima, debe moldearse en su forma inicial de "varilla". Los dos métodos más comunes son la extrusión y el prensado isostático.

- Extusión: Para producir varillas largas con una sección transversal uniforme, la extrusión es el método más eficiente. La materia prima se fuerza a través de un orificio de matriz, similar a exprimir pasta de dientes de un tubo, para crear una longitud continua de la forma deseada.

- Prensado isostático: Para varillas de mayor diámetro o preformas únicas, se utiliza el Prensado Isostático en Frío (CIP). El polvo cerámico (con aglutinantes mínimos) se coloca en un molde flexible, que luego se somete a una presión hidrostática inmensa y uniforme. Esto compacta el polvo en una preforma sólida y densa.

La transformación: del estado "verde" a la cerámica endurecida

La varilla formada aún no es una cerámica verdadera. Existe en una condición frágil, similar a la tiza, conocida como el estado "verde". Los siguientes pasos transforman esta pieza verde en una cerámica técnica dura y densa.

Mecanizado en estado "verde"

Si la varilla final requiere características como roscas, escalones o ranuras, es mucho más eficiente y económico mecanizarlas mientras la pieza aún se encuentra en su estado blando y verde. Esto se hace utilizando herramientas convencionales, aunque se requiere mucho cuidado debido a la naturaleza frágil del material.

El proceso crítico de cocción (sinterización)

Este es el paso más crucial. La pieza verde se coloca en un horno de alta temperatura y se calienta a una temperatura precisa, típicamente entre 1400 °C y 1800 °C. Esta temperatura está por debajo del punto de fusión del material.

Durante la sinterización, los aglutinantes se queman y las partículas cerámicas se fusionan en sus puntos de contacto. La pieza se densifica, eliminando la porosidad y transformándose en un componente extremadamente duro y resistente.

El desafío de la contracción

Una característica definitoria de la sinterización es la contracción. A medida que la pieza se densifica, se contrae significativamente y de manera uniforme, a menudo entre un 15% y un 25%. Los ingenieros deben calcular y compensar con precisión esta contracción haciendo que la pieza verde sea de gran tamaño. La contracción impredecible es una razón principal por la que las piezas sinterizadas tienen tolerancias dimensionales más holgadas.

Lograr la precisión final: operaciones posteriores a la sinterización

Si bien la sinterización crea la dureza y las propiedades térmicas deseadas, rara vez produce una pieza con una precisión dimensional perfecta.

Por qué es necesario el mecanizado final

Una ligera deformación o variaciones dimensionales del proceso de sinterización significan que las varillas cocidas pueden no cumplir con las tolerancias estrictas requeridas para muchas aplicaciones técnicas. Para lograr una alta precisión, es necesaria una etapa final de mecanizado.

El arte del rectificado con diamante

Una vez cocida, la cerámica es uno de los materiales más duros disponibles. Solo puede mecanizarse eficazmente con un material aún más duro: el diamante.

El mecanizado posterior a la sinterización implica un rectificado con diamante lento y preciso. Este proceso puede lograr tolerancias extremadamente ajustadas y acabados superficiales muy lisos, pero es significativamente más lento y costoso que el mecanizado en verde.

Comprendiendo las compensaciones

El proceso de fabricación influye directamente en los costos y las compensaciones de rendimiento que debe considerar al especificar una varilla cerámica.

Costo vs. Precisión

Existe una relación directa y pronunciada entre la tolerancia y el costo. Una varilla "sinterizada" con tolerancias estándar es la opción más económica. Requerir un rectificado con diamante posterior a la sinterización para lograr una tolerancia ajustada puede multiplicar fácilmente el costo final de la pieza.

Fragilidad inherente

El proceso basado en polvo puede dejar poros microscópicos o límites de grano dentro del material. Estas pequeñas e inevitables imperfecciones actúan como puntos de concentración de tensión, que es la razón fundamental por la que las cerámicas son frágiles y fallan repentinamente bajo cargas de tracción o impacto, a diferencia de los metales dúctiles.

Diseño para la Fabricabilidad (DFM)

Comprender este proceso permite un mejor diseño. Evite las esquinas internas afiladas, que crean puntos de tensión. Diseñe con cambios graduales de espesor para evitar el agrietamiento durante la sinterización. Lo más importante, especifique tolerancias estrictas solo donde sean funcionalmente requeridas para controlar los costos.

Cómo aplicar esto a su proyecto

Su elección de especificaciones de fabricación debe estar impulsada completamente por los requisitos de su aplicación.

- Si su enfoque principal es la rentabilidad para uso general: Especifique una varilla extruida y "sinterizada" y diseñe su conjunto para adaptarse a las tolerancias dimensionales estándar.

- Si su enfoque principal es la alta precisión y las tolerancias ajustadas: Debe especificar el rectificado con diamante posterior a la sinterización, y su presupuesto debe reflejar el aumento significativo en el costo y el tiempo de entrega.

- Si su enfoque principal es la geometría compleja (roscas, ranuras): Asegúrese de que estas características se especifiquen para el "mecanizado en verde" para minimizar el costo, pero trabaje con el fabricante para tener en cuenta adecuadamente la contracción por sinterización en su diseño.

Al comprender cómo se fabrica una varilla cerámica, puede tomar decisiones de diseño más inteligentes, redactar especificaciones más efectivas y predecir mejor el rendimiento de su componente final.

Tabla resumen:

| Etapa de fabricación | Proceso clave | Resultado clave |

|---|---|---|

| 1. Conformado | Extrusión o Prensado Isostático | Crea la forma inicial de la varilla "verde" a partir de la materia prima en polvo. |

| 2. Sinterización | Cocción a alta temperatura (1400°C - 1800°C) | Fusiona las partículas, creando una cerámica dura y densa (15-25% de contracción). |

| 3. Acabado | Rectificado con diamante (si es necesario) | Logra las dimensiones finales de alta precisión y tolerancias ajustadas. |

| Compensación clave | Sinterizado vs. Rectificado | Rentable vs. Alta precisión |

¿Listo para especificar la varilla cerámica perfecta para su aplicación?

Comprender el proceso de fabricación es el primer paso para seleccionar el componente adecuado. Ya sea que necesite una varilla sinterizada rentable o un componente rectificado de alta precisión, KINTEK es su socio en precisión.

Nos especializamos en el suministro de equipos y consumibles de laboratorio, incluidos componentes cerámicos de alto rendimiento adaptados a sus necesidades exactas. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre costo y precisión para garantizar un rendimiento óptimo para su aplicación específica, desde sistemas de gestión térmica hasta entornos de alto desgaste.

Discutamos los requisitos de su proyecto y encontremos la solución de fabricación más eficiente.

¡Contacte hoy mismo a nuestros expertos en cerámica para una consulta!

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

La gente también pregunta

- ¿Cuál es la importancia de los materiales cerámicos como el SiC y la Al2O3 en los reactores de craqueo eléctrico? Aumentar el rendimiento y la eficiencia térmica

- ¿Cuáles son los factores que afectan la porosidad de la cerámica? Cocción y composición maestras para resultados perfectos

- ¿Cuánto dura la cerámica? Maximice la vida útil y la protección de su recubrimiento

- ¿Es la cerámica un buen material? Una guía de sus fortalezas extremas y sus desventajas

- ¿Cuáles son las propiedades típicas de los refractarios de alta alúmina (Al2O3)? Mejore el rendimiento con resiliencia a altas temperaturas

- ¿Qué tipo de estructura es el carburo de silicio? Un sólido de red covalente para un rendimiento extremo

- ¿Cuál es el uso del semiconductor de SiC? Desbloqueando una mayor eficiencia para vehículos eléctricos y sistemas de potencia

- ¿Cuál es el efecto de la velocidad de calentamiento en el mecanismo de sinterización de las nanopartículas de alúmina? Control de Densidad y Resistencia