En esencia, los hornos de metal se calientan utilizando uno de dos métodos principales: la combustión directa de combustible o la conversión de electricidad en calor. Los sistemas basados en combustible, como los que usan gas natural, son comunes debido a los menores costos de combustible, mientras que los sistemas eléctricos ofrecen una precisión superior y pureza ambiental para procesos metalúrgicos más especializados.

La elección entre un horno de combustible o eléctrico no se trata meramente de generar calor. Es una decisión fundamental que dicta el control del proceso, el costo operativo y la calidad final del metal que se está tratando.

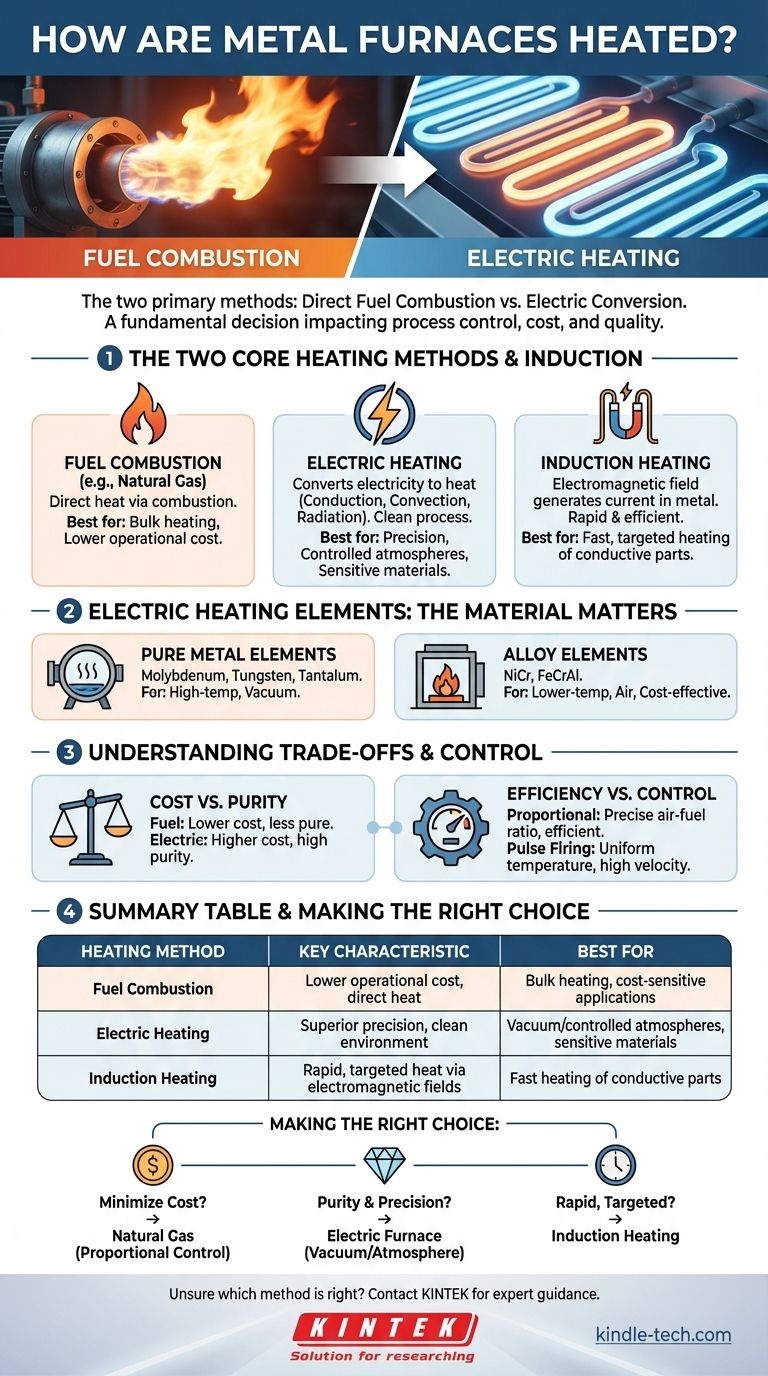

Los dos métodos principales de calentamiento

El método utilizado para generar calor es la característica de diseño más fundamental de cualquier horno, influyendo directamente en sus capacidades y aplicaciones ideales.

Combustión de combustible: el caballo de batalla industrial

Los hornos alimentados por combustible, más comúnmente gas natural, generan calor a través de la combustión directa. En este proceso, un quemador mezcla combustible con aire y lo enciende dentro de la cámara del horno, transfiriendo calor directamente a la carga de trabajo de metal.

Este método es ampliamente utilizado para aplicaciones de calentamiento a granel donde su menor costo operativo proporciona una ventaja económica significativa.

Calentamiento eléctrico: el instrumento de precisión

Los hornos eléctricos convierten la energía eléctrica en energía térmica. Esto se logra a través de varios mecanismos, incluyendo conducción, convección y radiación de cuerpo negro, todos los cuales ocurren sin crear subproductos de combustión.

Esta limpieza inherente hace que el calentamiento eléctrico sea ideal para procesos que requieren una atmósfera controlada, como en vacío, o para tratar metales que son sensibles a la contaminación.

Calentamiento por inducción: un enfoque especializado

Una forma distinta de calentamiento eléctrico, el calentamiento por inducción, utiliza un campo electromagnético para generar una corriente eléctrica directamente dentro de la propia pieza metálica. La propia resistencia eléctrica del metal hace que se caliente rápida y eficientemente.

Este método es excepcionalmente rápido y energéticamente eficiente, pero generalmente se limita a materiales conductores y geometrías de piezas específicas.

Una mirada más profunda a los elementos calefactores eléctricos

No todos los hornos eléctricos son iguales. El material utilizado para el elemento calefactor es un factor crítico que determina la temperatura de funcionamiento y las capacidades atmosféricas del horno.

Elementos de metal puro para altas temperaturas

Para hornos de vacío de alta temperatura, se requieren elementos hechos de metales refractarios puros como el molibdeno, el tungsteno y el tantalio. Estos materiales pueden soportar calor extremo y mantener su integridad bajo vacío.

Elementos de aleación para uso general

Para aplicaciones de baja temperatura o aquellas que operan en aire, los elementos de aleación son más comunes. Materiales como el níquel-cromo (NiCr) y el hierro-cromo-aluminio (FeCrAl) ofrecen un excelente rendimiento a un costo menor que los metales refractarios puros.

Comprendiendo las compensaciones

La selección de un método de calentamiento implica equilibrar prioridades contrapuestas. Un experto comprende estas compensaciones para elegir la herramienta adecuada para el trabajo.

Costo vs. Pureza

La principal compensación es a menudo entre el menor costo continuo del combustible y la pureza del proceso de la electricidad. La combustión de combustible es más barata de operar pero introduce subproductos como vapor de agua y dióxido de carbono en la atmósfera del horno.

El calentamiento eléctrico tiene un costo energético más alto pero proporciona un ambiente impecablemente limpio, lo cual es innegociable para aplicaciones aeroespaciales, médicas y de aleaciones de alta pureza.

Eficiencia vs. Control

El nivel de control impacta directamente la eficiencia del combustible. Los sistemas más simples solo controlan el flujo de combustible, lo cual es económico de implementar pero ineficiente.

Los sistemas proporcionales más avanzados que gestionan tanto el suministro de combustible como el de aire mejoran significativamente la eficiencia del combustible y reducen los costos operativos al garantizar una combustión más completa y controlada.

El papel crítico del control de temperatura

Generar calor es solo la mitad de la batalla; controlarlo con precisión es lo que asegura un proceso metalúrgico exitoso.

Control proporcional aire-combustible

La mayoría de los hornos modernos de combustible utilizan sistemas de control proporcional. Estos sistemas mantienen una relación precisa de aire a combustible durante todo el ciclo de calentamiento, maximizando la eficiencia de la combustión y asegurando una entrega de calor consistente.

Sistemas avanzados de disparo por pulsos

Para el más alto nivel de uniformidad de temperatura, se utilizan sistemas de control por pulsos. Esta técnica mantiene una relación fija de aire-combustible mientras dispara el quemador a plena potencia en pulsos cortos.

Este disparo de alta velocidad crea una turbulencia significativa en la atmósfera del horno, mezclándola completamente y eliminando puntos calientes o fríos. Esto asegura que toda la carga de trabajo experimente exactamente el mismo perfil de temperatura.

Tomando la decisión correcta para su proceso

Su objetivo específico determina la tecnología de calentamiento óptima.

- Si su enfoque principal es minimizar el costo operativo para el calentamiento a granel: Un horno de gas natural con control proporcional aire-combustible ofrece el mejor rendimiento económico.

- Si su enfoque principal es la pureza del proceso y la precisión para materiales sensibles: Un horno eléctrico es la opción superior, especialmente cuando se necesita vacío o una atmósfera controlada.

- Si su enfoque principal es el calentamiento extremadamente rápido y dirigido de piezas individuales: El calentamiento por inducción proporciona una velocidad y eficiencia inigualables para materiales compatibles.

Comprender estos principios fundamentales de calentamiento le permite seleccionar el horno adecuado no solo para la temperatura requerida, sino para el resultado metalúrgico específico que necesita lograr.

Tabla resumen:

| Método de Calentamiento | Característica Clave | Ideal Para |

|---|---|---|

| Combustión de Combustible | Menor costo operativo, calor directo | Calentamiento a granel, aplicaciones sensibles al costo |

| Calentamiento Eléctrico | Precisión superior, ambiente limpio | Atmósferas de vacío/controladas, materiales sensibles |

| Calentamiento por Inducción | Calor rápido y dirigido mediante campos electromagnéticos | Calentamiento rápido de piezas conductoras |

¿Todavía no está seguro de qué método de calentamiento es el adecuado para los procesos metalúrgicos de su laboratorio? La elección entre el calentamiento por combustible y el eléctrico impacta directamente sus costos, control y calidad del producto final. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a seleccionar el horno perfecto para sus necesidades específicas, ya sea que priorice la eficiencia de costos, la pureza del proceso o el calentamiento rápido. Contáctenos hoy a través de nuestro [#ContactForm] para discutir su aplicación y descubrir la solución KINTEK que mejorará la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar