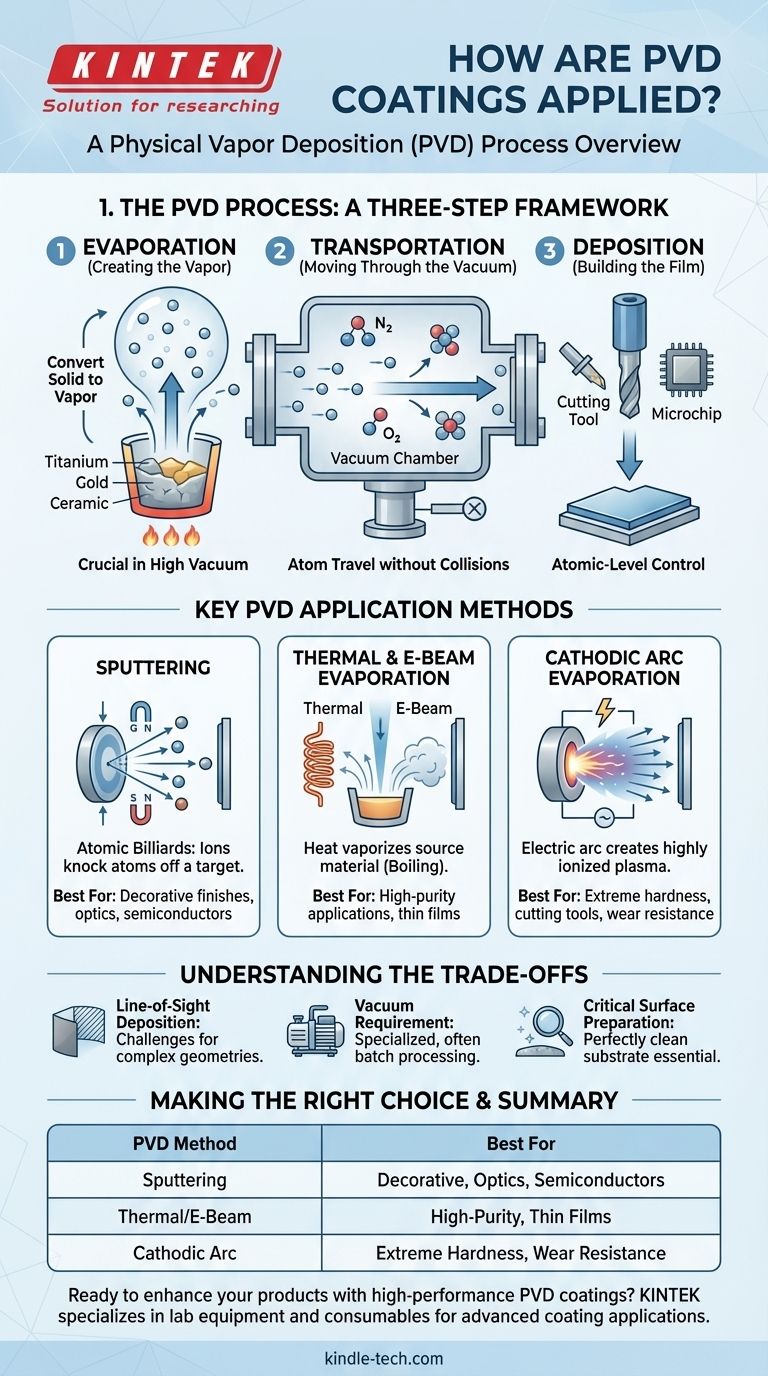

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento que se realiza en una cámara de alto vacío. El método implica tres pasos fundamentales: convertir un material de recubrimiento sólido en vapor, transportar ese vapor a través de la cámara y hacer que se condense sobre el objeto objetivo, construyendo una nueva capa superficial átomo por átomo o molécula por molécula. Este control a nivel atómico es lo que permite la creación de películas extremadamente puras, delgadas y de alto rendimiento.

La conclusión crucial es que PVD no es una técnica única, sino una familia de procesos basados en el vacío. Todos comparten el mismo principio de vaporizar un material para depositar una película delgada altamente controlada, pero se utilizan diferentes métodos para crear ese vapor, cada uno ofreciendo ventajas únicas para aplicaciones específicas.

El Proceso PVD: Un Marco de Tres Pasos

Comprender PVD es más sencillo cuando se desglosa en sus tres etapas universales. Cada método PVD, desde la pulverización catódica hasta la evaporación, sigue este mismo camino fundamental dentro de una cámara de vacío.

Paso 1: Evaporación (Creación del Vapor)

El primer paso es convertir el material fuente sólido —como titanio, oro o cerámica— en un vapor gaseoso. El vacío es fundamental aquí, ya que asegura que el vapor no reaccione con el aire u otros contaminantes.

El método específico utilizado para generar este vapor es lo que distingue principalmente una técnica PVD de otra.

Paso 2: Transporte (Movimiento a través del Vacío)

Una vez creado, el material vaporizado viaja a través de la cámara de vacío desde la fuente hasta el objeto objetivo, conocido como el sustrato.

Debido a que hay muy pocos átomos o moléculas en el vacío, el vapor puede viajar en línea recta sin colisiones, asegurando una transferencia pura de material. A veces, se introduce un gas reactivo como nitrógeno u oxígeno para formar un recubrimiento compuesto (como nitruro de titanio) en la superficie del sustrato.

Paso 3: Deposición (Construcción de la Película)

Cuando las partículas de vapor alcanzan el sustrato, se condensan nuevamente en estado sólido. Esto forma una película delgada y fuertemente adherida en la superficie del objeto.

Esta deposición ocurre a nivel atómico, lo que permite un control increíblemente preciso sobre el grosor, la densidad y la estructura del recubrimiento.

Métodos Clave de Aplicación PVD

Si bien el marco es consistente, el método utilizado para el paso de "Evaporación" define el proceso. Se eligen diferentes métodos en función de las propiedades de recubrimiento deseadas, el material y la aplicación.

Pulverización Catódica (Sputtering)

Piense en la pulverización catódica como billar atómico. Se disparan iones de alta energía contra el material fuente (el "blanco" o "target"). Estos iones actúan como bolas de taco, arrancando átomos de la superficie del blanco.

Estos átomos expulsados viajan a través de la cámara y se depositan sobre el sustrato. La pulverización catódica magnetrónica utiliza imanes potentes para atrapar electrones cerca del blanco, aumentando la eficiencia de este proceso.

Evaporación Térmica y por Haz de Electrones (E-Beam)

Este método es más intuitivo: utiliza el calor para "hervir" el material de recubrimiento hasta que se evapora, muy parecido a cómo el agua hirviendo crea vapor.

La evaporación térmica utiliza un elemento calefactor resistivo eléctrico. La evaporación por haz de electrones (e-beam) es más precisa, utilizando un haz enfocado de electrones en un alto vacío para calentar y vaporizar el material fuente.

Evaporación por Arco Catódico

Este es un proceso de alta energía que utiliza un potente arco eléctrico para golpear la superficie del material fuente. La explosión del arco vaporiza un pequeño punto del material, creando un plasma altamente ionizado.

Este vapor ionizado es atraído hacia el sustrato, lo que resulta en un recubrimiento excepcionalmente denso y fuertemente adherido, lo que lo hace ideal para aplicaciones de alto desgaste como herramientas de corte.

Comprender las Compensaciones

PVD ofrece beneficios notables, pero conlleva requisitos operativos y limitaciones específicas que es importante comprender.

Deposición por Línea de Visión

PVD es principalmente un proceso de línea de visión. El material de recubrimiento viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de geometrías internas complejas o las partes traseras de los objetos sin rotarlos.

Sin embargo, los procesos PVD generalmente ofrecen una mejor cobertura de escalón (la capacidad de recubrir esquinas afiladas y características pequeñas) que algunos otros métodos de vacío.

Requisito de Vacío

Todo el proceso debe tener lugar en una cámara de alto vacío. Esto requiere equipos especializados, a menudo costosos, y generalmente implica un procesamiento por lotes en lugar de un flujo continuo.

Preparación Crítica de la Superficie

La superficie del sustrato debe estar perfectamente limpia para que el recubrimiento PVD se adhiera correctamente. Cualquier contaminante microscópico como polvo o aceite creará defectos en la película, por lo que es esencial un riguroso proceso de pre-limpieza.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método PVD correcto depende completamente del resultado previsto para el producto final, ya sea para durabilidad, pureza o estética.

- Si su enfoque principal es la pureza y precisión extremas (óptica, semiconductores): La pulverización catódica o la evaporación por haz de electrones son los métodos preferidos debido a su fino control sobre el grosor y la composición de la película.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (herramientas de corte, piezas industriales): La evaporación por arco catódico suele ser la mejor opción para crear los recubrimientos más densos, duraderos y mejor adheridos.

- Si su enfoque principal son los acabados decorativos y protectores (joyería, accesorios, productos de consumo): La pulverización catódica es muy versátil y rentable para aplicar una amplia gama de colores y materiales como oro o nitruro de titanio.

Al comprender estos principios básicos, puede elegir eficazmente la técnica PVD precisa para lograr sus objetivos específicos de rendimiento y estéticos.

Tabla Resumen:

| Método PVD | Principio Clave | Mejor Para |

|---|---|---|

| Pulverización Catódica (Sputtering) | Billar atómico: los iones arrancan átomos de un blanco | Acabados decorativos, óptica, semiconductores |

| Evaporación Térmica/E-Beam | El calor vaporiza el material fuente | Aplicaciones de alta pureza, películas delgadas |

| Evaporación por Arco Catódico | El arco eléctrico crea plasma altamente ionizado | Dureza extrema, herramientas de corte, resistencia al desgaste |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Ya sea que esté desarrollando herramientas resistentes al desgaste, óptica de precisión o acabados decorativos, nuestra experiencia y soluciones pueden ayudarle a lograr resultados superiores. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas y descubrir cómo podemos apoyar el éxito de su laboratorio.

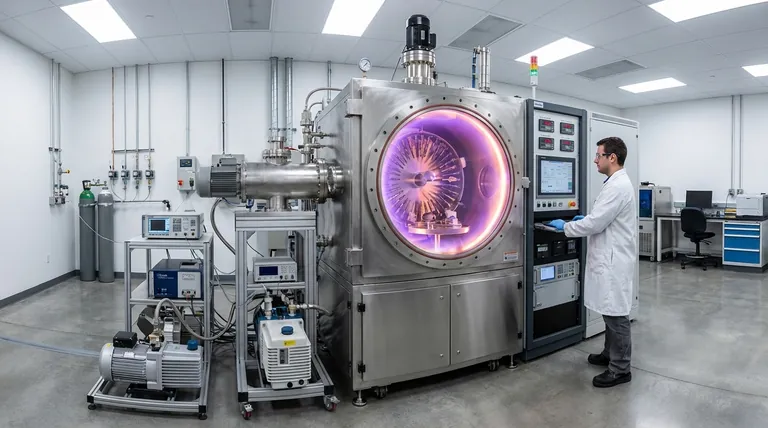

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto