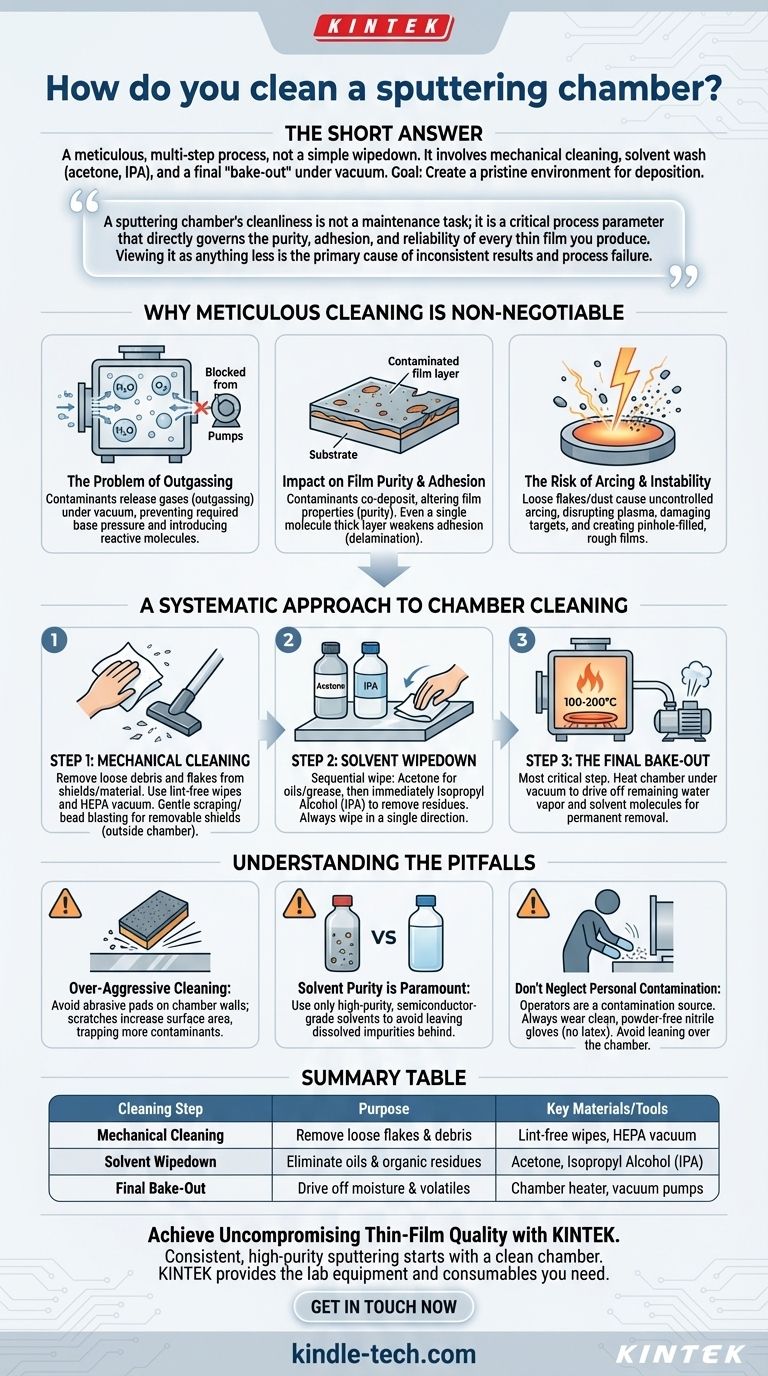

La respuesta corta es que limpiar una cámara de pulverización catódica es un proceso meticuloso y de varios pasos, no una simple limpieza. Implica una secuencia de limpieza mecánica para eliminar escamas, un lavado con solventes como acetona y alcohol isopropílico para eliminar aceites y residuos, y a menudo un "horneado" final bajo vacío para eliminar cualquier humedad restante y contaminantes volátiles. El objetivo es crear un ambiente química y físicamente prístino para la deposición.

La limpieza de una cámara de pulverización catódica no es una tarea de mantenimiento; es un parámetro de proceso crítico que rige directamente la pureza, la adhesión y la fiabilidad de cada película delgada que produces. Considerarlo de otra manera es la causa principal de resultados inconsistentes y fallas en el proceso.

Por qué una limpieza meticulosa es innegociable

Una cámara contaminada trabaja activamente en contra de tu objetivo de depositar una película pura y de alta calidad. Cualquier residuo que quede dentro de ejecuciones anteriores, manipulación o la atmósfera se convierte en una fuente de falla durante el proceso de pulverización catódica de alto vacío y plasma intensivo.

El problema de la desgasificación

Bajo alto vacío, contaminantes como vapor de agua, aceites y solventes residuales adheridos a las paredes de la cámara se liberan en un proceso llamado desgasificación. Esta carga de gas impide que el sistema alcance la presión base requerida.

Incluso una pequeña cantidad de desgasificación puede introducir moléculas reactivas como agua (H₂O) u oxígeno (O₂) en el proceso, lo que contaminará tu película en crecimiento.

Impacto en la pureza y adhesión de la película

Las moléculas contaminantes liberadas de las paredes de la cámara se co-depositarán junto con el material objetivo. Esto compromete directamente la pureza de tu película, alterando sus propiedades eléctricas, ópticas y mecánicas.

Además, una capa de contaminación en la superficie del sustrato, incluso una de una sola molécula de espesor, puede debilitar gravemente la adhesión de tu película, lo que lleva a la delaminación y al fallo.

El riesgo de arcos y la inestabilidad del proceso

Las escamas sueltas de material de recubrimiento o las partículas de polvo dentro de la cámara pueden causar arcos, una descarga eléctrica incontrolada entre el objetivo de alto voltaje y la cámara conectada a tierra.

Los eventos de arco interrumpen el plasma, pueden dañar la superficie del objetivo y crear una lluvia de escombros que resulta en películas rugosas y llenas de poros. Esta es una fuente principal de inestabilidad del proceso y bajo rendimiento del dispositivo.

Un enfoque sistemático para la limpieza de la cámara

Un protocolo de limpieza consistente y documentado es esencial. Los pasos exactos pueden variar según tu sistema y materiales, pero los principios siguen siendo los mismos. Siempre usa guantes de nitrilo sin polvo durante este proceso.

Paso 1: Limpieza mecánica

El primer paso es eliminar todos los escombros visibles y sueltos. Esto incluye escamas de los escudos de la cámara y material de deposición antiguo.

Usa toallitas limpias y sin pelusa (por ejemplo, de poliéster o de grado de sala limpia) y, si es necesario, una aspiradora dedicada con filtro HEPA. Para los escudos extraíbles, puede ser necesario un raspado suave o un chorro de perlas (realizado fuera de la cámara) para acumulaciones pesadas.

Paso 2: Limpieza con solvente

Después de la limpieza mecánica, una limpieza secuencial con solvente elimina los residuos orgánicos y las partículas finas.

Primero, usa una toallita sin pelusa humedecida con un solvente de alta pureza como acetona para eliminar aceites y grasas. Inmediatamente después, usa una segunda toallita humedecida con alcohol isopropílico (IPA) o metanol para eliminar el residuo de acetona y cualquier agua restante. Siempre limpia en una sola dirección.

Paso 3: El horneado final

Después de que la cámara se vuelve a ensamblar y sellar, un horneado es el paso de limpieza final y más crítico. La cámara se calienta (típicamente a 100-200°C, dependiendo de los límites del sistema) mientras las bombas de vacío están funcionando.

Este proceso proporciona la energía térmica necesaria para eliminar cualquier vapor de agua y moléculas de solvente restantes de las superficies de la cámara, permitiendo que las bombas los eliminen permanentemente del sistema.

Comprendiendo los errores comunes

Una limpieza efectiva requiere evitar errores comunes que pueden, inadvertidamente, empeorar la situación.

Una limpieza demasiado agresiva crea problemas

Usar materiales altamente abrasivos como las almohadillas Scotch-Brite™ directamente en las paredes internas de la cámara es un error común. Esta práctica raya el acero inoxidable electropulido, aumentando drásticamente su área de superficie.

Una superficie más rugosa puede atrapar más contaminantes y vapor de agua, lo que hace mucho más difícil lograr un buen vacío en el futuro. Reserva los abrasivos agresivos solo para escudos extraíbles.

La pureza del solvente es primordial

Usar solventes de baja calidad, de "ferretería", es una falsa economía. Estos solventes contienen impurezas disueltas y residuos no volátiles que quedarán en las paredes de tu cámara después de la evaporación.

Siempre usa solventes de alta pureza, de grado semiconductor o grado HPLC para asegurarte de que estás eliminando contaminantes, no solo reemplazándolos por otros nuevos.

No descuides la contaminación personal

El operador es una fuente significativa de contaminación. Los aceites de la piel, las fibras de la ropa e incluso el aliento pueden comprometer una cámara limpia.

Siempre usa guantes de nitrilo limpios y sin polvo. Nunca uses guantes de látex, ya que contienen plastificantes que desgasifican fuertemente. Evita inclinarte sobre la cámara abierta y asegúrate de que tus herramientas estén tan limpias como la propia cámara.

Tomando la decisión correcta para tu objetivo

Tu estrategia de limpieza debe alinearse con tus objetivos operativos.

- Si tu enfoque principal es la repetibilidad del proceso: Tu objetivo es establecer y documentar un cronograma y procedimiento de limpieza rígido que se siga cada vez.

- Si tu enfoque principal es la resolución de problemas de una mala ejecución: Tu objetivo es realizar una limpieza profunda, meticulosa y completa para restablecer el sistema a una línea de base conocida y buena antes de ejecutar diagnósticos.

- Si tu enfoque principal es maximizar el tiempo de actividad del sistema: Tu objetivo es hacer un uso intensivo de los escudos internos de la cámara, que se pueden intercambiar y limpiar fuera de línea, protegiendo las paredes de la cámara principal de una deposición pesada.

Dominar el protocolo de limpieza es el primer paso para dominar el arte de la deposición de películas delgadas.

Tabla resumen:

| Paso de limpieza | Propósito | Materiales/Herramientas clave |

|---|---|---|

| Limpieza mecánica | Eliminar escamas y escombros sueltos | Toallitas sin pelusa, aspiradora HEPA |

| Limpieza con solvente | Eliminar aceites y residuos orgánicos | Acetona, alcohol isopropílico (IPA) |

| Horneado final | Eliminar la humedad y los contaminantes volátiles bajo vacío | Calentador de cámara, bombas de vacío |

Logra una calidad de película delgada sin compromisos con KINTEK

Los resultados de pulverización catódica consistentes y de alta pureza comienzan con una cámara perfectamente limpia. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza, desde solventes de grado semiconductor hasta escudos de cámara duraderos, que tu laboratorio necesita para mantener este estándar crítico.

Deja que nuestros expertos te ayuden a optimizar tu protocolo de limpieza y a seleccionar los materiales adecuados para proteger tu inversión y asegurar la repetibilidad del proceso. Contáctanos hoy para discutir tu aplicación específica y mantener tu proceso de deposición funcionando sin problemas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Qué variedades de hornos de alta temperatura están disponibles? Encuentre el horno de laboratorio perfecto para su investigación térmica

- ¿Cuál es la diferencia entre un horno y un horno de mufla en el laboratorio? Elija la herramienta térmica adecuada para su laboratorio

- ¿Qué es el hierro sinterizado? Una guía sobre piezas metálicas complejas y rentables

- ¿Tienen los nanomateriales peligros potenciales para la salud humana? Comprensión de los riesgos y manipulación segura

- ¿Por qué un homogeneizador ultrasónico de alta potencia es esencial para los híbridos de celulosa-grafeno? Desbloquee una uniformidad superior del material

- ¿Cuáles son las desventajas de la técnica de FRX? Limitaciones clave y compensaciones a considerar

- ¿Por qué se deben tratar las probetas de acero al carbono con un limpiador ultrasónico? Garantiza una medición precisa de la tasa de corrosión

- ¿Es preciso el sinterizado? Domine las variables para la precisión dimensional en la fabricación