Para calentar un crisol sin que se agriete, la regla cardinal es evitar el choque térmico calentándolo lenta y uniformemente. Este proceso comienza precalentando suavemente el crisol vacío para eliminar cualquier humedad absorbida, que es una causa principal de falla. Solo después de esta fase de secado inicial debe comenzar el aumento gradual hasta la temperatura de trabajo final, asegurándose de que todo el recipiente se caliente como una sola unidad.

La causa principal de la falla del crisol es el choque térmico, que crea una inmensa tensión interna cuando diferentes partes del crisol se expanden a diferentes velocidades. Un proceso de calentamiento paciente y de varias etapas, primero para eliminar la humedad y luego para aumentar gradualmente la temperatura, es el único método confiable para prevenir el agrietamiento catastrófico.

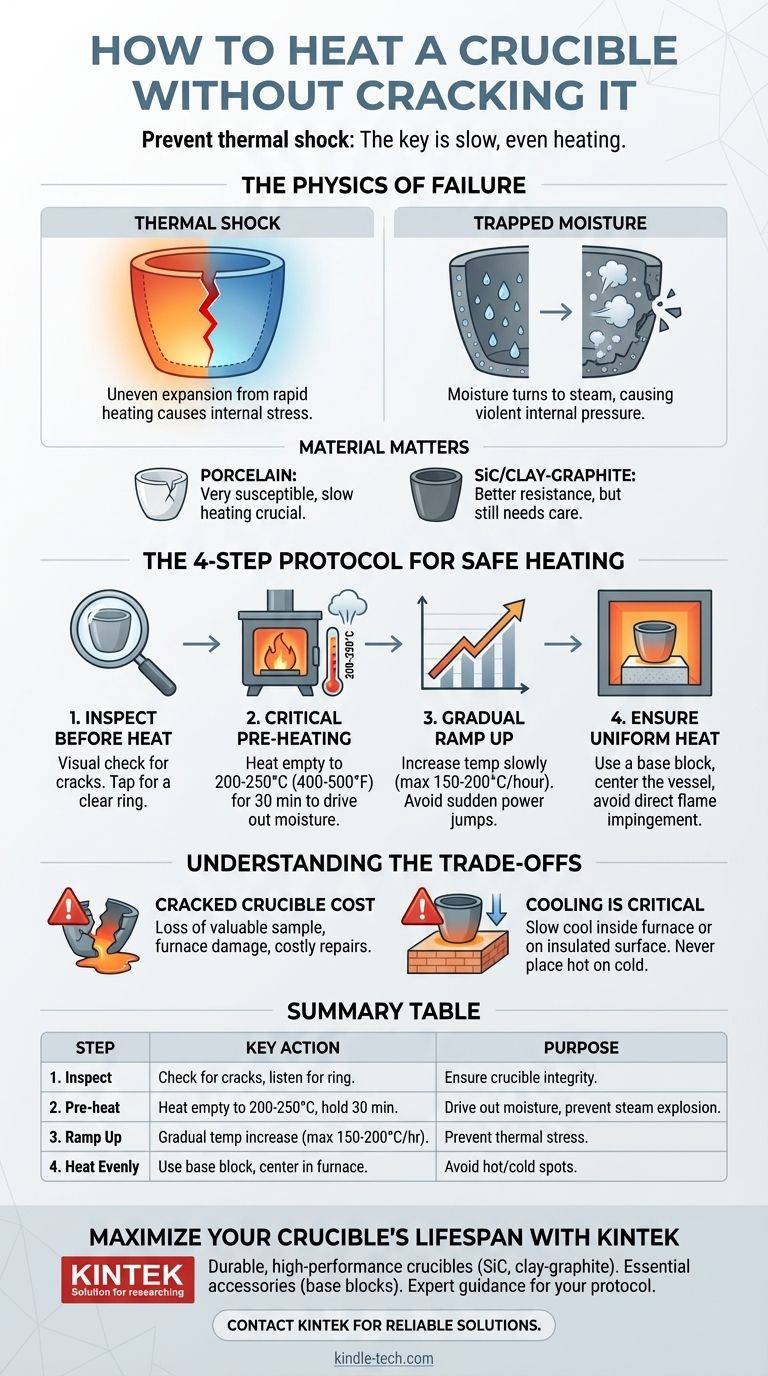

La física de la falla: por qué se agrietan los crisoles

Para dominar la técnica, primero debe comprender las fuerzas en juego. Un crisol es un objeto rígido, pero a nivel microscópico, se expande cuando se calienta. El agrietamiento ocurre cuando esta expansión es incontrolada.

Comprender el choque térmico

El choque térmico ocurre cuando una parte del crisol se calienta mucho más rápido que otra. La sección caliente se expande mientras que la sección más fría no lo hace, creando una inmensa tensión interna. Cuando esta tensión excede la integridad estructural del material, se forma una grieta.

Una velocidad de calentamiento rápida es la causa más común de esta diferencia.

El peligro oculto: humedad atrapada

La mayoría de los materiales de los crisoles, especialmente el grafito-arcilla y otras cerámicas, son porosos. Absorben naturalmente cantidades microscópicas de humedad del aire.

Cuando se calienta rápidamente, esta agua atrapada se convierte en vapor y se expande violentamente dentro de la estructura porosa del crisol. Esta expansión actúa como una pequeña explosión, haciendo que trozos del material se desprendan (descascarillado) o provocando una fractura completa.

El papel de la composición del material

Diferentes materiales manejan el estrés térmico de manera diferente. Un material denso y de baja porosidad como la porcelana es muy susceptible al choque térmico y requiere una velocidad de calentamiento extremadamente lenta.

Materiales como el carburo de silicio y el grafito-arcilla están diseñados con una conductividad térmica y una resistencia al choque superiores, lo que permite velocidades de calentamiento más rápidas, pero no son inmunes. Los principios de calentamiento lento y uniforme siguen aplicándose.

El protocolo de 4 pasos para un calentamiento seguro

Siga este procedimiento siempre, especialmente con un crisol nuevo o uno que haya estado almacenado. Esta disciplina es la diferencia entre el éxito constante y el fracaso repetido.

Paso 1: Inspeccione antes de calentar

Antes de colocarlo en el horno, realice una rápida verificación visual y auditiva. Busque cualquier grieta fina y capilar. Golpee suavemente el crisol con los nudillos; un recipiente en buen estado producirá un sonido claro, mientras que uno agrietado puede emitir un golpe sordo.

Paso 2: La fase crítica de precalentamiento

Este paso está diseñado para eliminar toda la humedad absorbida. Coloque el crisol vacío en su horno o kiln.

Caliente lentamente a una temperatura justo por encima del punto de ebullición del agua, típicamente 200-250°C (400-500°F). Manténgalo a esta temperatura durante al menos 30 minutos para asegurar que toda la humedad se haya evaporado.

Paso 3: El aumento gradual a la temperatura objetivo

Una vez completado el precalentamiento, puede comenzar a aumentar la temperatura de trabajo. No vaya directamente a la potencia máxima.

La clave es una velocidad de calentamiento lineal y controlada. Un punto de partida conservador y seguro para la mayoría de los crisoles de grafito-arcilla o cerámica es una velocidad de aumento de no más de 150-200°C (300-400°F) por hora. Para crisoles de porcelana sensibles, esta velocidad debe ser aún más lenta.

Paso 4: Asegure una exposición uniforme al calor

El calentamiento desigual es una causa directa de choque térmico. Coloque el crisol en el centro del horno, sin tocar las paredes.

Fundamentalmente, use un bloque base o "plinto" hecho de un material refractario similar para levantar el crisol del piso frío del horno. Esto evita que la parte inferior se quede rezagada en temperatura y asegura que el calor pueda circular alrededor de todo el recipiente. En un horno de gas, asegúrese de que la llama no incida directamente en un solo punto.

Comprender las compensaciones

Puede ser tentador acelerar el proceso, pero esto es una falsa economía. Comprender las consecuencias refuerza la importancia de un enfoque paciente.

El verdadero costo de un crisol agrietado

Un crisol agrietado significa más que solo el costo de reemplazo del recipiente en sí. A menudo resulta en la pérdida completa de su material o muestra fundida, lo que puede ser mucho más valioso.

Además, una falla puede derramar el contenido fundido dentro de su horno, lo que lleva a daños significativos y reparaciones costosas y que requieren mucho tiempo.

Cuando el enfriamiento es igual de importante

El choque térmico también ocurre durante el enfriamiento. Nunca retire un crisol al rojo vivo y lo coloque sobre una superficie fría de metal o concreto.

La mejor práctica es permitir que el crisol se enfríe lo más lentamente posible dentro del horno. Si debe retirarse, colóquelo sobre un ladrillo refractario o una superficie aislada dedicada para controlar la velocidad de enfriamiento.

Tomar la decisión correcta para su proceso

Su estrategia de calentamiento debe ser deliberada y adaptada a su situación específica.

- Si su enfoque principal es la seguridad y la confiabilidad: Realice siempre el protocolo completo de precalentamiento y aumento lento, especialmente con crisoles nuevos o poco usados.

- Si trabaja con materiales delicados como la porcelana: Sus velocidades de aumento y enfriamiento deben ser excepcionalmente lentas y controladas meticulosamente.

- Si utiliza carburo de silicio robusto en un entorno de producción: Puede establecer una velocidad de aumento más rápida después de las pruebas iniciales, pero los principios de precalentamiento y evitar la incidencia directa de la llama siguen siendo críticos.

- Si su crisol se agrieta a pesar de estos pasos: Reevalúe la velocidad máxima de aumento para el material de su crisol específico o inspeccione si hay defectos de fabricación invisibles antes de usarlo.

Al tratar el proceso de calentamiento con paciencia y deliberación, transforma su crisol de un consumible frágil en una herramienta confiable y duradera.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Inspeccionar | Verificar grietas; escuchar un sonido claro. | Asegurar la integridad del crisol antes de calentar. |

| 2. Precalentar | Calentar vacío a 200-250°C (400-500°F); mantener durante 30 min. | Eliminar toda la humedad absorbida para prevenir la explosión de vapor. |

| 3. Aumentar | Aumentar la temperatura gradualmente (máx. 150-200°C/hora). | Prevenir el estrés térmico por expansión desigual. |

| 4. Calentar uniformemente | Usar un bloque base refractario; centrar en el horno. | Asegurar una exposición uniforme al calor para evitar puntos calientes/fríos. |

Maximice la vida útil de su crisol y proteja sus valiosas muestras

Los crisoles agrietados provocan la pérdida de muestras, hornos contaminados y costosos tiempos de inactividad. Al asociarse con KINTEK, obtiene más que solo equipos de laboratorio premium; obtiene un compromiso con la eficiencia y el éxito de su laboratorio.

Proporcionamos las herramientas confiables y el soporte experto que necesita para prevenir fallas:

- Crisoles duraderos y de alto rendimiento: Elija entre materiales como el robusto carburo de silicio y el grafito-arcilla, diseñados para una resistencia superior al choque térmico.

- Accesorios esenciales: Asegure un calentamiento uniforme con nuestros bloques base y plintos refractarios.

- Orientación experta: Nuestros especialistas pueden ayudarlo a establecer el protocolo de calentamiento perfecto para su aplicación específica y material de crisol.

¿Listo para lograr resultados consistentes y confiables? No permita que el choque térmico comprometa su trabajo. Contacte a KINTEK hoy para encontrar la solución de crisol adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Cuál es la función de un crisol precursor de alta precisión en la deposición química de vapor de rutenio? Domine la deposición uniforme de películas delgadas

- ¿Cuáles son las ventajas de usar crisoles de cuarzo de alta pureza? Asegure la pureza en la fusión y hilado de aleaciones Fe-Co

- ¿Qué se puede usar como crisol para fundir oro? Una guía sobre grafito, cuarzo y más

- ¿Cuáles son los 2 usos de un crisol? Dominando la fusión y el análisis a alta temperatura

- ¿Cuál es el papel de un crisol de alúmina en la calcinación de LLZ? Garantizar alta pureza en la síntesis de electrolitos de estado sólido

- ¿Por qué se utilizan crisoles de alúmina y polvo madre para la sinterización de LLZO? Domina la estabilidad del litio en cerámicas de estado sólido

- ¿Se puede fundir cobre en un crisol de cerámica? Sí, con la elección correcta del crisol.

- ¿Cuáles son los diferentes tipos de crisoles? Encuentre la combinación perfecta para su aplicación de fusión