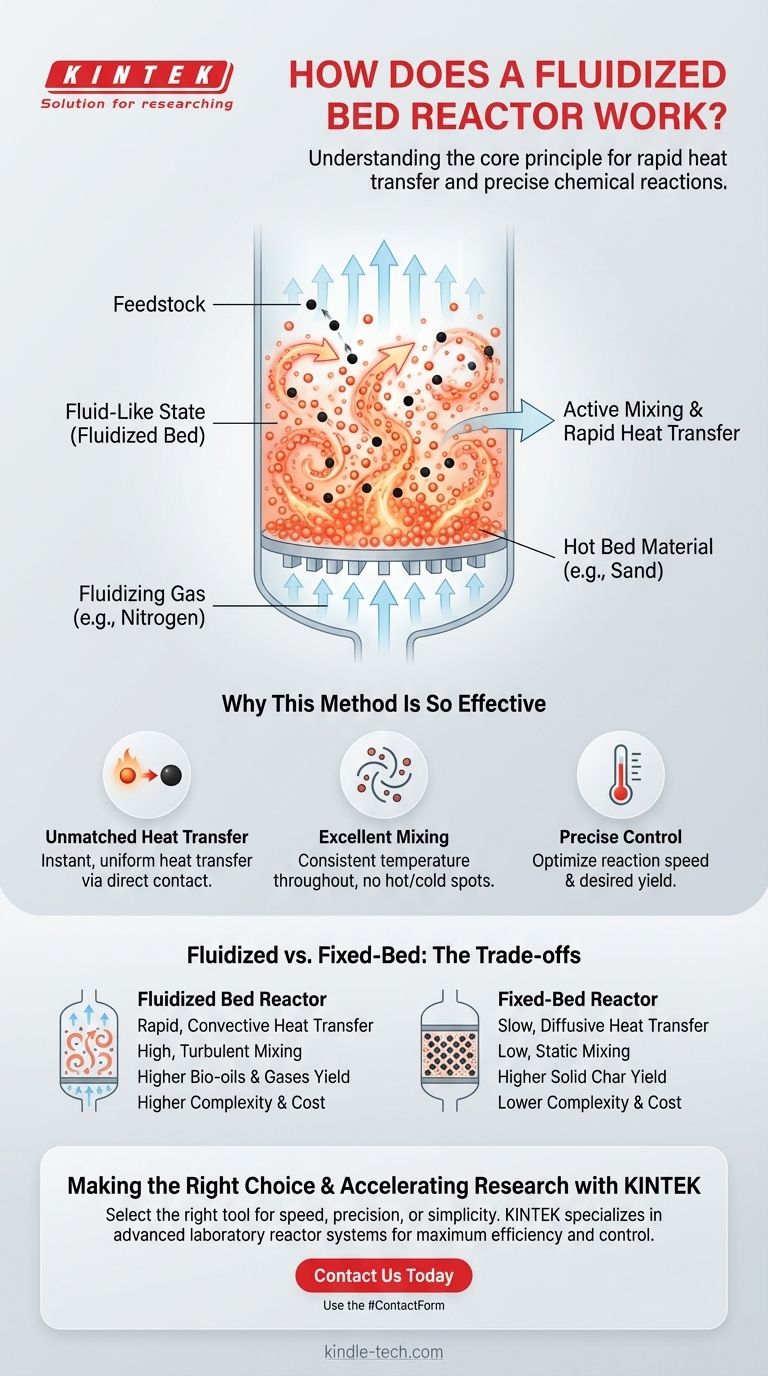

En esencia, un reactor de lecho fluidizado funciona utilizando un flujo ascendente de gas para suspender partículas sólidas, haciendo que se comporten como un fluido turbulento y en ebullición. Este lecho "fluidizado" de material caliente, típicamente arena, rodea luego la materia prima (el material que se está procesando), lo que permite una transferencia de calor extremadamente rápida y uniforme que impulsa la reacción química deseada.

La ventaja fundamental de un reactor de lecho fluidizado no es solo contener una reacción, sino crear un entorno dinámico y bien mezclado. Esta mezcla activa supera la transferencia de calor lenta e ineficiente común en los reactores estáticos, lo que conduce a un mayor control, velocidad y un mayor rendimiento de los productos deseados.

El Principio Central: Lograr la Fluidización

Un reactor de lecho fluidizado es un sistema altamente dinámico. Su eficacia proviene de crear y controlar un estado físico único en el que las partículas sólidas exhiben propiedades similares a las de un fluido.

La Configuración: Material del Lecho y Gas Fluidizante

El recipiente del reactor contiene una capa de partículas sólidas finas, conocidas como material del lecho. La arena es una opción común debido a su alta tolerancia al calor y su inercia.

Un gas fluidizante, a menudo un gas inerte como el nitrógeno, se bombea continuamente a la parte inferior del reactor a través de una placa distribuidora.

El Estado "Similar a un Fluido"

A medida que el gas fluye hacia arriba a través del material del lecho, ejerce una fuerza de arrastre sobre las partículas. Una vez que la velocidad del gas es lo suficientemente alta, esta fuerza contrarresta la gravedad, y las partículas se suspenden y agitan dentro del flujo de gas.

El resultado es una mezcla turbulenta de gas y sólidos que se parece y se comporta notablemente como un líquido hirviendo. Este es el lecho fluidizado.

El Doble Papel del Gas

El gas fluidizante cumple dos funciones críticas. Su trabajo mecánico principal es suspender las partículas.

En muchas aplicaciones, como la pirólisis, su trabajo químico es igualmente importante. El uso de un gas inerte como el nitrógeno crea una atmósfera libre de oxígeno, lo que evita reacciones secundarias no deseadas como la combustión y asegura que la materia prima se descomponga a través de la vía química prevista.

Por Qué Este Método Es Tan Efectivo

El estado similar a un fluido no es solo una novedad; proporciona ventajas significativas para la transferencia de calor y masa, que son las piedras angulares de la ingeniería de procesos.

Transferencia de Calor Inigualable

Cuando la materia prima (por ejemplo, pequeñas partículas de biomasa leñosa) se introduce en el reactor, es inmediatamente envuelta por el material del lecho caliente y agitado.

Este contacto directo con miles de partículas calientes transfiere calor a la materia prima casi instantáneamente y con una uniformidad excepcional.

Excelente Mezcla y Control de Temperatura

El movimiento turbulento constante garantiza que la temperatura en todo el reactor sea extremadamente consistente. Esto elimina los puntos calientes y los puntos fríos, que pueden provocar una calidad de producto inconsistente o subproductos no deseados en sistemas menos agitados.

Este alto grado de control permite a los ingenieros ejecutar reacciones a temperaturas precisas, optimizando la velocidad y el resultado deseado.

Comprender las Compensaciones: Lecho Fluidizado vs. Lecho Fijo

Para apreciar plenamente el reactor de lecho fluidizado, ayuda compararlo con una alternativa más simple: el reactor de lecho fijo.

Reactor de Lecho Fijo: La Línea Base Simple

En un reactor de lecho fijo, la materia prima sólida o el catalizador están estacionarios o "fijos". El calor se aplica típicamente a las paredes del reactor y debe difundirse lentamente hacia adentro de partícula a partícula.

Este proceso es lento y a menudo resulta en un gradiente de temperatura significativo, donde las partículas cercanas a la pared están mucho más calientes que las del centro.

Reactor de Lecho Fluidizado: Complejidad para el Rendimiento

Un reactor de lecho fluidizado es más complejo, ya que requiere un control preciso de las tasas de flujo de gas para mantener el estado fluidizado.

Sin embargo, esta complejidad se justifica por su rendimiento superior. Transforma la transferencia de calor de un proceso lento y difusivo a uno rápido y convectivo, lo que conduce a reacciones mucho más eficientes y controlables.

La Consecuencia en el Rendimiento del Producto

Esta diferencia impacta directamente en el resultado final. Para procesos como la pirólisis, el calentamiento rápido en un lecho fluidizado favorece la producción de líquidos valiosos (bioaceites) y gases.

El calentamiento lento e irregular en un lecho fijo a menudo resulta en una mayor proporción de carbón vegetal sólido, que puede ser menos deseable.

Tomar la Decisión Correcta para Su Objetivo

La selección del tipo de reactor correcto depende completamente de los requisitos específicos de su proceso, equilibrando las necesidades de rendimiento con la simplicidad operativa.

- Si su enfoque principal son las reacciones rápidas y uniformes: La transferencia de calor y masa superior del lecho fluidizado lo convierte en la opción definitiva para procesos que exigen velocidad y precisión.

- Si su enfoque principal es maximizar el rendimiento de productos específicos (por ejemplo, bioaceites): El entorno controlado y uniforme de un reactor de lecho fluidizado es esencial para dirigir las reacciones químicas hacia un resultado deseado y alejarlo de subproductos no deseados.

- Si su enfoque principal es la simplicidad del diseño y un menor costo: Un reactor de lecho fijo puede ser suficiente para reacciones más lentas donde la uniformidad perfecta de la temperatura no es un factor crítico.

En última instancia, comprender el principio de fluidización le permite seleccionar la herramienta adecuada para lograr un control preciso sobre su proceso químico.

Tabla de Resumen:

| Característica | Reactor de Lecho Fluidizado | Reactor de Lecho Fijo |

|---|---|---|

| Transferencia de Calor | Rápida, uniforme, convectiva | Lenta, difusiva, desigual |

| Control de Temperatura | Excelente (sin puntos calientes/fríos) | Pobre (gradientes significativos) |

| Mezcla | Alta, turbulenta | Baja, estática |

| Rendimiento Típico del Producto | Mayor bioaceites y gases | Mayor carbón vegetal sólido |

| Complejidad y Costo | Mayor | Menor |

¿Listo para optimizar su proceso químico con tecnología de reactor superior?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de reactores diseñados para una máxima eficiencia y control. Ya sea que su objetivo sea la pirólisis rápida, la gestión precisa de la temperatura o la maximización del rendimiento de bioaceite, nuestra experiencia puede ayudarle a seleccionar e implementar la solución adecuada.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestras tecnologías de reactores pueden mejorar el rendimiento de su laboratorio y acelerar su investigación.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Celda de gas de difusión electrolítica electroquímica Celda de reacción de flujo de líquido

La gente también pregunta

- ¿Qué causa la alta presión en un reactor? Los 6 impulsores clave y los riesgos de seguridad

- ¿Cómo facilitan los recipientes de reacción a alta presión la disociación estructural de la biomasa? Desbloquea la eficiencia de la explosión de vapor

- ¿Qué es un reactor de lecho fluidizado? Control maestro de temperatura para un procesamiento químico superior

- ¿Cuáles son las ventajas técnicas de utilizar un reactor de acero inoxidable? Mejora la eficiencia del procesamiento de gases residuales de tolueno

- ¿Cuál es la función de un distribuidor cerámico poroso en un reactor de lecho fluidizado de hidrólisis? Optimice su rendimiento químico

- ¿Qué factores influyen en la elección entre reactores de vidrio de cuarzo y acero inoxidable? Guía clave de selección

- ¿Qué condiciones proporcionan los reactores de alta presión para la mineralización de CO2? Optimización de la cinética y el rendimiento de la carbonatación

- ¿Qué papel juega un reactor de alta presión en la síntesis de zeolita HZSM-5? Domina el Proceso Hidrotermal