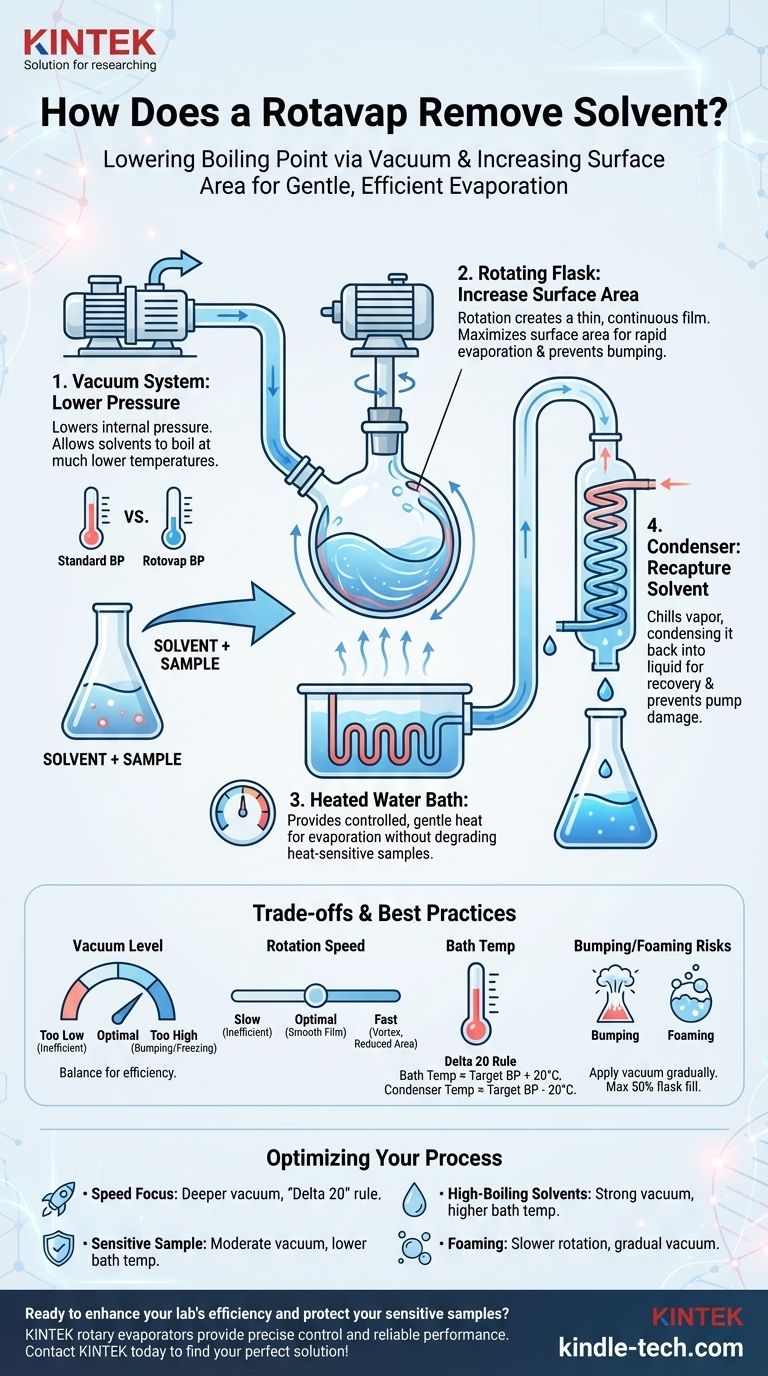

En esencia, un evaporador rotatorio, o rotavapor, elimina un disolvente reduciendo su punto de ebullición. Lo logra reduciendo la presión dentro del sistema con una bomba de vacío. Esto permite que el disolvente hierva a una temperatura mucho más baja y suave, protegiendo el compuesto objetivo del daño por calor, mientras que la rotación aumenta el área superficial para una rápida evaporación.

La verdadera función de un rotavapor no es solo calentar un disolvente, sino manipular la física de la ebullición. Al reducir simultáneamente la presión y aumentar el área superficial, permite una evaporación rápida y controlada a temperaturas muy por debajo del punto de ebullición normal del disolvente.

La ciencia detrás de la evaporación eficiente

Para entender cómo funciona un rotavapor, primero debe comprender por qué simplemente hervir un disolvente en una placa calefactora suele ser una mala opción para las purificaciones químicas.

El problema: calor y salpicaduras (bumping)

Calentar directamente una solución hasta su punto de ebullición atmosférico puede destruir los compuestos sensibles al calor. Una alta temperatura proporciona suficiente energía para romper los enlaces químicos, arruinando el producto que intenta aislar.

Además, el calentamiento agresivo puede provocar salpicaduras (bumping), donde la solución se sobrecalienta y erupciona violentamente. Esto conduce a la pérdida y contaminación de la muestra.

La solución: la relación presión-temperatura

El punto de ebullición de un líquido es la temperatura a la que su presión de vapor iguala la presión atmosférica circundante. Al reducir la presión circundante, se reduce la temperatura necesaria para que el líquido hierva.

Esta es la misma razón por la que el agua hierve a una temperatura más baja en altitudes elevadas. Un rotavapor explota este principio fundamental creando un entorno de baja presión con una bomba de vacío.

Los cuatro componentes clave de un evaporador rotatorio

Un rotavapor es un sistema de cuatro partes interconectadas, cada una desempeñando un papel fundamental en el control del proceso de evaporación.

El sistema de vacío: reducción del punto de ebullición

La bomba de vacío es el corazón de la operación. Su trabajo es eliminar el aire del sistema, reduciendo drásticamente la presión interna.

Esta reducción de presión es lo que permite que disolventes como el acetato de etilo (punto de ebullición normal: 77°C) se evaporen eficientemente a una temperatura suave del baño de 40°C o incluso inferior.

El matraz giratorio: aumento del área superficial y prevención de salpicaduras

El motor hace girar el matraz que contiene su solución. Esta rotación extiende el líquido en una película delgada y continua en la pared interna del matraz.

Esta acción aumenta drásticamente el área superficial disponible para la evaporación, haciendo que el proceso sea significativamente más rápido que calentar una piscina estática de líquido. La agitación constante también asegura un calentamiento uniforme y previene las salpicaduras que plagan la destilación simple.

El baño de agua: suministro de calor suave y controlado

La evaporación es un proceso endotérmico; requiere una entrada de energía (el calor latente de vaporización) para ocurrir. El baño de agua calentado proporciona esta energía de manera suave, estable y controlada.

Debido a que el vacío ya ha reducido el punto de ebullición del disolvente, la temperatura del baño se puede mantener baja, proporcionando la energía justa para la evaporación sin degradar la muestra.

El condensador: recaptura del disolvente

A medida que el disolvente se evapora en el matraz giratorio, el vapor viaja hacia el condensador. Esta pieza de cristalería contiene una bobina fría, generalmente enfriada con agua circulante o refrigerante.

Cuando el vapor de disolvente caliente golpea la superficie fría, se condensa nuevamente en un líquido. Este líquido luego drena hacia un matraz colector, evitando que los vapores de disolvente entren en la bomba de vacío y permitiendo una correcta eliminación o reciclaje de residuos.

Comprensión de las compensaciones y las mejores prácticas

El uso eficaz del rotavapor es un acto de equilibrio. Simplemente poner todos los diales al máximo es ineficiente y puede ser contraproducente.

Establecer el nivel de vacío correcto

Un vacío más profundo permite temperaturas de baño más bajas, pero demasiado vacío puede ser problemático. Puede causar salpicaduras violentas o, para algunos disolventes, reducir tanto el punto de ebullición que el líquido se congela en el matraz, deteniendo la evaporación por completo.

Controlar la velocidad de rotación

El objetivo es crear una película suave y uniforme dentro del matraz. Una velocidad de rotación demasiado lenta es ineficiente. Una velocidad demasiado rápida puede hacer que el líquido trepe por las paredes del matraz en un vórtice, lo que en realidad reduce el área superficial efectiva.

Gestión de la temperatura del baño

Una pauta común es la regla del "Delta 20". La temperatura del baño debe ser unos 20°C más cálida que el punto de ebullición objetivo de su disolvente a su vacío establecido. Asimismo, el refrigerante del condensador debe estar al menos 20°C más frío que esa temperatura objetivo para garantizar una condensación eficiente.

El riesgo de salpicaduras y formación de espuma

Las salpicaduras ocurren cuando se aplica el vacío demasiado rápido. La formación de espuma es común con ciertas muestras o disolventes. Para prevenir esto, aplique siempre el vacío gradualmente y considere usar una velocidad de rotación más baja si su muestra comienza a formar espuma. Nunca llene el matraz de evaporación más de la mitad.

Optimización de su proceso de rotavapor

Su objetivo específico determina cómo debe equilibrar las variables de vacío, temperatura y rotación.

- Si su enfoque principal es la velocidad: Utilice un vacío más profundo para reducir significativamente el punto de ebullición del disolvente y una temperatura de baño que siga la regla del "Delta 20".

- Si su enfoque principal es proteger un compuesto altamente sensible al calor: Utilice un vacío moderado y una temperatura de baño correspondientemente baja, aceptando que el proceso llevará más tiempo.

- Si está trabajando con disolventes de alto punto de ebullición (como agua, DMF o DMSO): Requerirá una bomba de vacío más potente y una temperatura de baño más alta para lograr una evaporación eficiente.

- Si su disolvente está formando espuma: Reduzca la velocidad de rotación, aplique el vacío más lentamente y asegúrese de que su matraz no esté más de medio lleno.

Dominar estos principios transforma el rotavapor de una máquina simple a una herramienta de precisión para la separación química.

Tabla de resumen:

| Componente | Función clave | Beneficio |

|---|---|---|

| Sistema de vacío | Reduce la presión para disminuir el punto de ebullición | Protege los compuestos sensibles al calor |

| Matraz giratorio | Extiende el líquido en una película delgada | Aumenta el área superficial, previene salpicaduras |

| Baño de agua calentado | Proporciona calor suave y controlado | Permite una evaporación eficiente a bajas temperaturas |

| Condensador | Enfría y recaptura el vapor del disolvente | Permite la recuperación del disolvente y previene daños en la bomba |

¿Listo para mejorar la eficiencia de su laboratorio y proteger sus muestras sensibles? Un evaporador rotatorio KINTEK proporciona el control preciso y el rendimiento confiable que necesita para una eliminación suave y rápida del disolvente. Nuestros rotavapores están diseñados para laboratorios que exigen calidad y reproducibilidad. ¡Contacte a KINTEK hoy mismo para encontrar el evaporador rotatorio perfecto para su aplicación específica y sus sistemas de disolventes!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la importancia de una bomba de vacío para las interfaces híbridas Schottky? Lograr pureza y unión a nivel atómico

- ¿Qué determina el grado de vacío alcanzable por una bomba de vacío de circulación de agua? Descubre la física de sus límites

- ¿Por qué una bomba de vacío de circulación de agua es adecuada para manejar gases inflamables o explosivos? Seguridad inherente a través de la compresión isotérmica

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cómo afecta la rotación del impulsor al flujo de gas en una bomba de vacío de circulación de agua? Una guía del principio del anillo líquido