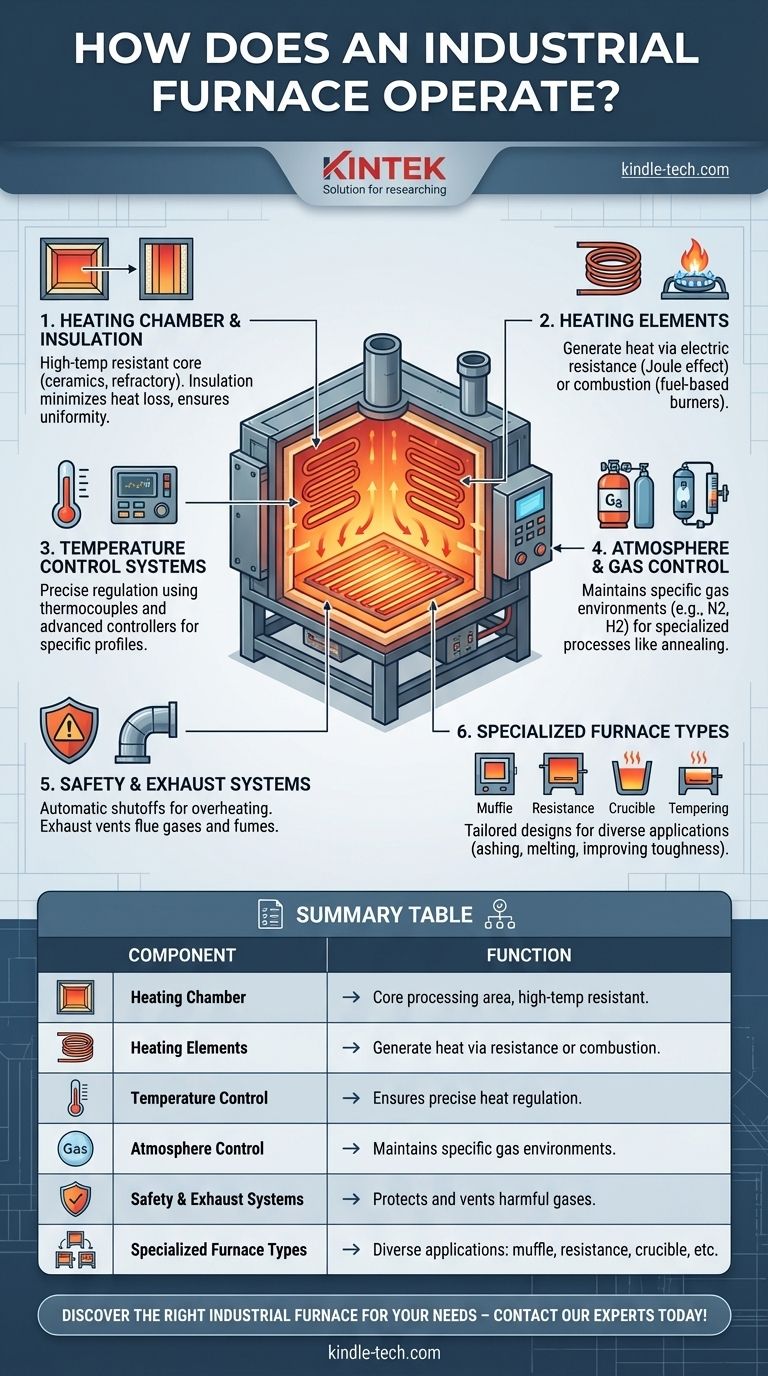

Un horno industrial funciona generando y controlando calor para procesar materiales, a menudo a altas temperaturas. Consta de componentes clave como una cámara de calentamiento, elementos calefactores (eléctricos o basados en combustible), sistemas de control de temperatura y, a veces, sistemas de control de atmósfera o gas para aplicaciones especializadas. El horno calienta los materiales de manera uniforme, monitoreado y regulado por termopares y controladores, asegurando una gestión precisa de la temperatura. Dependiendo del tipo (por ejemplo, hornos mufla, de resistencia o de crisol), puede incluir aislamiento, mecanismos de seguridad y sistemas de escape. Los hornos industriales se utilizan para procesos como el revenido, el recocido y la cocción, adaptados a los requisitos específicos del material y las condiciones de funcionamiento.

Puntos Clave Explicados:

-

Cámara de Calentamiento y Aislamiento

- La cámara de calentamiento es el núcleo del horno, construida con materiales resistentes a altas temperaturas como cerámicas o metales refractarios para soportar el calor extremo.

- Los materiales aislantes rodean la cámara para minimizar la pérdida de calor, mejorar la eficiencia energética y mantener temperaturas uniformes.

- Por ejemplo, los hornos mufla utilizan una cámara aislada (la mufla) para aislar las muestras del contacto directo con los elementos calefactores.

-

Elementos Calefactores

- Los elementos calefactores generan calor a través de la resistencia eléctrica (en hornos de resistencia) o la combustión (en hornos de gas o petróleo).

- Los hornos eléctricos utilizan alambres de resistencia o elementos calefactores cerámicos, convirtiendo la energía eléctrica en calor mediante el efecto Joule.

- Los hornos alimentados por gas o petróleo dependen de quemadores y ventiladores para quemar el combustible, produciendo calor para procesos como la fusión o el revenido.

-

Sistemas de Control de Temperatura

- El control de la temperatura es fundamental para el procesamiento preciso de materiales.

- Los termopares miden la temperatura dentro del horno y envían señales a un panel de control, que ajusta la producción de calor.

- Los controladores avanzados permiten a los usuarios configurar perfiles de temperatura específicos, temporizadores y límites de seguridad.

- Por ejemplo, los hornos de revenido operan dentro de un rango de temperatura estrecho (300 °C a 750 °C) para lograr las propiedades deseadas del material.

-

Control de Atmósfera y Gas

- Algunos hornos, como los hornos de atmósfera, requieren entornos de gas controlados para prevenir la oxidación o lograr reacciones químicas específicas.

- Un sistema de suministro de gas introduce gases como nitrógeno o hidrógeno, mientras que un sistema de control de atmósfera mantiene la composición de gas deseada.

- Esto es esencial para procesos como el recocido o la sinterización, donde las propiedades del material dependen de la atmósfera circundante.

-

Sistemas de Seguridad y Escape

- Los mecanismos de seguridad, como los interruptores de apagado automático, protegen contra el sobrecalentamiento o fallos del equipo.

- Los sistemas de escape ventilan los gases de combustión o los humos generados durante la combustión o el procesamiento de materiales, asegurando un entorno de trabajo seguro.

- Por ejemplo, los hornos de crisol incluyen mecanismos de inclinación y canales de escape para manipular de forma segura los materiales fundidos y ventilar los subproductos de la combustión.

-

Tipos de Hornos Especializados

- Horno Mufla: Utiliza una cámara aislada para aislar muestras, ideal para aplicaciones de alta temperatura como la calcinación o el tratamiento térmico.

- Horno de Resistencia: Depende de elementos calefactores eléctricos, adecuado para un control preciso de la temperatura en laboratorios o entornos industriales.

- Horno de Crisol: Diseñado para fundir metales, con un diseño inclinable y calefacción basada en la combustión.

- Horno de Revenido: Opera a temperaturas moderadas para mejorar la tenacidad y durabilidad del material.

Al integrar estos componentes y sistemas, los hornos industriales proporcionan un procesamiento térmico fiable y eficiente para una amplia gama de aplicaciones, desde el trabajo con metales hasta la cerámica y más allá.

Tabla Resumen:

| Componente | Función |

|---|---|

| Cámara de Calentamiento | Área central para el procesamiento de materiales, hecha de materiales resistentes a altas temperaturas. |

| Elementos Calefactores | Generan calor mediante resistencia eléctrica o combustión para procesos como la fusión o el revenido. |

| Control de Temperatura | Asegura una regulación precisa del calor utilizando termopares y controladores avanzados. |

| Control de Atmósfera | Mantiene entornos de gas específicos para procesos como el recocido o la sinterización. |

| Sistemas de Seguridad y Escape | Protege contra el sobrecalentamiento y ventila los gases nocivos, asegurando un entorno de trabajo seguro. |

| Tipos de Hornos Especializados | Incluye hornos mufla, de resistencia, de crisol y de revenido para diversas aplicaciones. |

Descubra el horno industrial adecuado para sus necesidades: ¡contacte a nuestros expertos hoy!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica