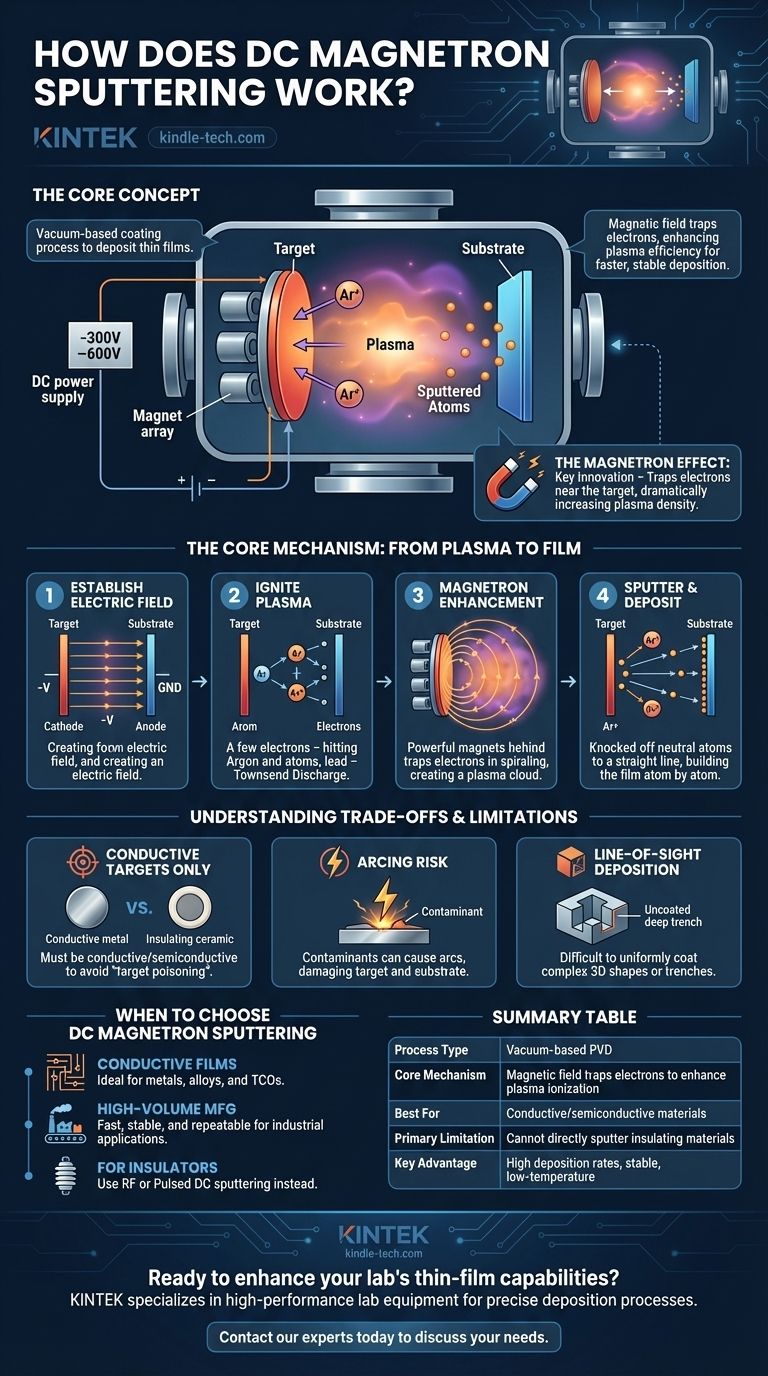

En esencia, la pulverización catódica por magnetrón de CC es un proceso de recubrimiento basado en vacío que se utiliza para depositar películas extremadamente delgadas de material sobre una superficie. Funciona creando un plasma de gas energizado, que bombardea un material fuente (el "blanco") con iones, desprendiendo átomos. Un campo magnético configurado con precisión mejora este proceso, guiando los átomos desprendidos para recubrir un componente (el "sustrato") con una película uniforme y de alta calidad.

La innovación crítica de la pulverización catódica por magnetrón de CC no es solo la pulverización en sí, sino el uso de un campo magnético. Este campo atrapa los electrones cerca del blanco, aumentando drásticamente la eficiencia del plasma, lo que resulta en una deposición más rápida, más estable y a menor temperatura en comparación con los métodos sin magnetrón.

El mecanismo central: del plasma a la película

Para comprender cómo este proceso logra resultados tan precisos, debemos desglosarlo en una secuencia de eventos físicos que ocurren dentro de la cámara de vacío.

Establecimiento del campo eléctrico

Primero, el sustrato a recubrir y el material blanco se colocan en una cámara de vacío, que luego se bombea a baja presión y se rellena con un gas inerte, típicamente argón.

Se aplica un fuerte voltaje de CC, a menudo entre -300V y -600V, al blanco, convirtiéndolo en un cátodo. El soporte del sustrato generalmente está conectado a tierra, actuando como ánodo. Esto crea un potente campo eléctrico entre ambos.

Encendido del plasma

Este campo eléctrico acelera los pocos electrones libres presentes naturalmente en el gas. A medida que estos electrones de alta velocidad chocan con átomos de argón neutros, desprenden otros electrones.

Este evento deja iones de argón cargados positivamente (Ar+) y crea más electrones libres, que a su vez ionizan más átomos. Este efecto en cascada, conocido como descarga de Townsend, forma rápidamente un plasma brillante y autosostenible.

El papel del magnetrón

Esta es la clave de la eficiencia del proceso. Un conjunto de potentes imanes permanentes se coloca detrás del blanco. Esto crea un campo magnético que se proyecta delante de la superficie del blanco.

Este campo magnético es demasiado débil para afectar a los iones de argón pesados, pero es lo suficientemente fuerte como para atrapar los electrones secundarios mucho más ligeros que también son expulsados del blanco durante el bombardeo. Estos electrones son forzados a seguir una trayectoria espiral estrecha, creando una densa nube de electrones directamente frente al blanco.

Mejora de la eficiencia de ionización

Debido a que estos electrones quedan atrapados en una trayectoria larga y en espiral en lugar de viajar directamente al ánodo, sus posibilidades de colisionar e ionizar un átomo de argón neutro aumentan drásticamente.

Este confinamiento magnético crea un plasma mucho más denso e intenso de lo que sería posible solo con el campo eléctrico. Este es el efecto "magnetrón", y es lo que hace que el proceso de pulverización sea tan rápido y estable.

Pulverización del blanco

Los iones de argón cargados positivamente en el plasma denso no son atrapados por el campo magnético. En cambio, son acelerados agresivamente por el voltaje negativo del blanco.

Golpean la superficie del blanco con una inmensa energía cinética. Si la energía transferida en una colisión es mayor que la energía de unión atómica del material, se desprende, o "pulveriza", un átomo neutro del material del blanco.

Deposición sobre el sustrato

Estos átomos pulverizados y neutros no se ven afectados por los campos eléctricos o magnéticos. Viajan en línea recta a través del vacío hasta que golpean una superficie.

A medida que aterrizan en el sustrato, se condensan y se acumulan lentamente, átomo por átomo, para formar una película densa, uniforme y muy delgada del material del blanco.

Comprensión de las compensaciones y limitaciones

Aunque potente, la pulverización catódica por magnetrón de CC no es una solución universal. Su eficacia se define por limitaciones físicas específicas.

La limitación del material blanco

La limitación principal del método de CC es que el material blanco debe ser eléctricamente conductor o al menos semiconductor.

Si el blanco fuera un aislante (como una cerámica), el bombardeo constante de iones de argón positivos provocaría una acumulación de carga positiva en su superficie. Este efecto, conocido como "envenenamiento del blanco", neutralizaría la polarización negativa, repelería los iones entrantes y extinguiría rápidamente el proceso de pulverización.

El problema del arco

Incluso con blancos conductores, los pequeños contaminantes aislantes u óxidos en la superficie pueden acumular carga. Esto puede provocar una descarga repentina de alta corriente conocida como arco, que puede dañar el blanco y el sustrato, e interrumpir la uniformidad de la película. Por esta razón, se desarrolló una técnica relacionada, la pulverización catódica de CC pulsada, para recubrir materiales aislantes invirtiendo periódicamente el voltaje para descargar el blanco.

Deposición en línea de visión

Dado que los átomos pulverizados son neutros, viajan en línea recta desde el blanco hasta el sustrato. Esto dificulta el recubrimiento uniforme de formas tridimensionales complejas con bordes afilados o trincheras profundas. Lograr una buena "cobertura de escalones" a menudo requiere una sofisticada rotación y manipulación del sustrato durante la deposición.

Cuándo elegir la pulverización catódica por magnetrón de CC

Comprender estos principios le permite seleccionar el proceso adecuado para su objetivo específico.

- Si su objetivo principal es depositar películas conductoras: la pulverización catódica por magnetrón de CC es el método ideal, más rentable y eficiente para depositar metales, aleaciones y óxidos conductores transparentes (TCO).

- Si su objetivo principal es depositar películas aislantes: la pulverización catódica de CC estándar no es adecuada; debe considerar alternativas como la pulverización catódica de RF (radiofrecuencia) o la pulverización catódica de CC pulsada, que están diseñadas para manejar materiales no conductores.

- Si su objetivo principal es la fabricación de alto volumen: la velocidad, la estabilidad y la repetibilidad precisa de la pulverización catódica por magnetrón de CC la convierten en una tecnología fundamental para aplicaciones industriales, desde la fabricación de semiconductores hasta el recubrimiento de vidrio arquitectónico.

Al dominar la interacción de los campos eléctricos y magnéticos, la pulverización catódica por magnetrón de CC proporciona a ingenieros y científicos una herramienta precisa y potente para la ingeniería de materiales a escala atómica.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) basada en vacío |

| Mecanismo central | El campo magnético atrapa electrones para mejorar la ionización del plasma |

| Mejor para | Materiales conductores/semiconductores (metales, aleaciones, TCO) |

| Limitación principal | No puede pulverizar directamente materiales aislantes |

| Ventaja clave | Altas tasas de deposición, proceso estable, operación a baja temperatura |

¿Listo para mejorar las capacidades de películas delgadas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para procesos de deposición precisos como la pulverización catódica por magnetrón de CC. Ya sea que se dedique a la investigación de semiconductores, la ciencia de materiales o el recubrimiento industrial, nuestras soluciones brindan la uniformidad y confiabilidad que su trabajo exige. Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio con equipos y consumibles personalizados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Puede la gente distinguir entre los diamantes reales y los falsos? La verdad sobre los diamantes creados en laboratorio frente a los naturales

- ¿Cuál es la diferencia entre la fusión y la sinterización? Una guía de los procesos en estado sólido vs. estado líquido

- ¿Qué es una máquina de sinterización? Fusionar materiales sin fundirlos para piezas de alto rendimiento

- ¿Cuál es el uso de un horno en un laboratorio? Herramienta esencial para la transformación de materiales

- ¿Cuál es el caudal de una prensa de filtro? Dominando el ciclo de filtración dinámico

- ¿Cómo se limpia una prensa de filtro? Una guía paso a paso para la eliminación eficiente de la torta de filtración

- ¿Por qué el biocarbón es mejor que el carbón vegetal? Desbloqueando el carbono adecuado para su objetivo

- ¿Por qué el control preciso de la temperatura es fundamental para las membranas de zirconia nanoporosa? Domine la estabilidad de fase y el rendimiento