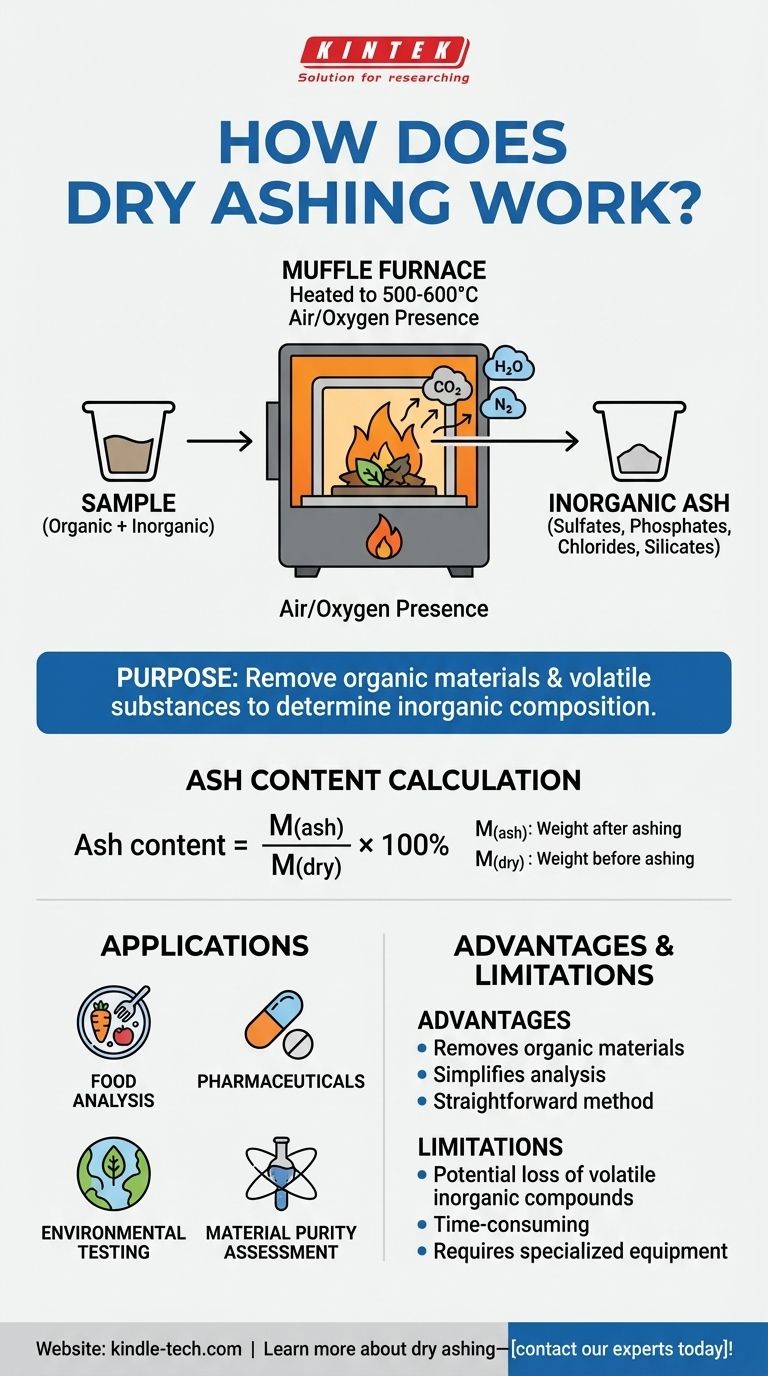

La incineración en seco es un método utilizado para analizar la composición inorgánica de una muestra calentándola en un horno de mufla de alta temperatura. Este proceso elimina el agua, las sustancias volátiles y los materiales orgánicos mediante combustión, dejando atrás residuos inorgánicos como sulfatos, fosfatos, cloruros y silicatos. El contenido de cenizas se calcula comparando el peso de la muestra antes y después de la incineración. La técnica se rige por estándares internacionales y se utiliza ampliamente en química analítica para el análisis elemental y la determinación de la reducción de masa.

Puntos clave explicados:

-

Propósito de la incineración en seco:

- La incineración en seco se utiliza principalmente para determinar la composición inorgánica de una muestra eliminando los materiales orgánicos y los componentes volátiles. Esto deja residuos no combustibles, que pueden analizarse para determinar su composición elemental.

-

Descripción general del proceso:

- La muestra se coloca en un horno de mufla y se calienta a temperaturas entre 500-600 °C en presencia de aire u oxígeno.

- Durante el calentamiento, el agua y los materiales volátiles se vaporizan, y la materia orgánica sufre combustión, produciendo gases como dióxido de carbono, vapor de agua y gas nitrógeno.

- Los compuestos inorgánicos restantes, como sulfatos, fosfatos, cloruros y silicatos, forman la ceniza residual.

-

Equipo utilizado:

- Un horno de mufla es el equipo principal para la incineración en seco. Está diseñado para manejar altas temperaturas y proporcionar un calentamiento controlado en un ambiente rico en oxígeno.

-

Reacciones químicas:

- Los compuestos orgánicos de la muestra reaccionan con el oxígeno durante la combustión, descomponiéndose en gases más simples.

- Los minerales inorgánicos se convierten en compuestos estables como sulfatos, fosfatos, cloruros y silicatos, que permanecen como ceniza.

-

Cálculo del contenido de cenizas:

- El contenido de cenizas se calcula utilizando la fórmula:

[ \text{Contenido de cenizas} = \frac{M(\text{cenizas})}{M(\text{seco})} \times 100% ] donde:- ( M(\text{cenizas}) ) es el peso de la muestra después de la incineración.

- ( M(\text{seco}) ) es el peso de la muestra antes de la incineración.

- El contenido de cenizas se calcula utilizando la fórmula:

-

Aplicaciones:

- La incineración en seco se utiliza ampliamente en química analítica para determinar la composición elemental de las muestras.

- También se utiliza en industrias como la alimentaria, farmacéutica y de pruebas ambientales para medir el contenido de cenizas y evaluar la pureza del material.

-

Estándares y protocolos:

- El proceso a menudo se rige por estándares internacionales como ISO, EN o ASTM, lo que garantiza la consistencia y precisión en los resultados.

- También se pueden incorporar objetivos específicos, como la pérdida por ignición (LOI), para medir la reducción de masa durante el proceso de incineración.

-

Ventajas:

- Elimina materiales orgánicos no deseados, simplificando el análisis de residuos inorgánicos.

- Proporciona un método sencillo para determinar el contenido de cenizas y la composición elemental.

-

Limitaciones:

- Las altas temperaturas pueden causar la pérdida de ciertos compuestos inorgánicos volátiles.

- El proceso consume mucho tiempo y requiere equipo especializado.

-

Consideraciones prácticas:

- Las muestras deben prepararse cuidadosamente para garantizar resultados precisos.

- La temperatura del horno y la duración del calentamiento deben controlarse para evitar una combustión incompleta o una pérdida excesiva de componentes volátiles.

Siguiendo estos pasos y principios, la incineración en seco proporciona un método fiable para analizar la composición inorgánica de diversos materiales.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Determina la composición inorgánica eliminando materiales orgánicos. |

| Proceso | Se calienta en un horno de mufla a 500-600 °C, dejando residuos inorgánicos. |

| Equipo | Horno de mufla para calentamiento controlado a alta temperatura. |

| Reacciones químicas | Los compuestos orgánicos se queman en gases; los minerales inorgánicos forman cenizas estables. |

| Fórmula del contenido de cenizas | Contenido de cenizas = (Peso después de la incineración / Peso antes de la incineración) × 100%. |

| Aplicaciones | Análisis elemental en alimentos, productos farmacéuticos y pruebas ambientales. |

| Estándares | Regido por ISO, EN o ASTM para consistencia y precisión. |

| Ventajas | Elimina materiales orgánicos, simplifica el análisis de residuos inorgánicos. |

| Limitaciones | Puede perder compuestos inorgánicos volátiles; consume mucho tiempo y requiere equipo. |

| Consejos prácticos | Controlar la temperatura y la duración; preparar las muestras cuidadosamente para mayor precisión. |

Obtenga más información sobre la incineración en seco y cómo puede beneficiar a su laboratorio: ¡contacte hoy mismo a nuestros expertos!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de la calcinación en un horno mufla para el óxido de hierro alfa? Control maestro de fase y propiedades

- ¿Cuál es la función de un horno mufla de alta temperatura en el sinterizado de LATP? Dominio de la densificación y la pureza de fase

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura para la preparación de ZrO2? Maestría en la preoxidación del sustrato de circonio

- ¿Cómo se utiliza un horno mufla en la preparación de electrodos para LLZO? Asegure pruebas EIS de alta precisión

- ¿Cuál es la importancia del horno de sinterización a alta temperatura en la LOM cerámica? Lograr el máximo rendimiento del material

- ¿Cómo influye un horno de laboratorio de alta temperatura en los adsorbentes en SGC? Optimice la síntesis de sus adsorbentes

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de nanopartículas de óxido de cromo? Guía de optimización

- ¿Cómo determinó la temperatura de sinterización para diferentes materiales? Logre la densificación y el rendimiento óptimos