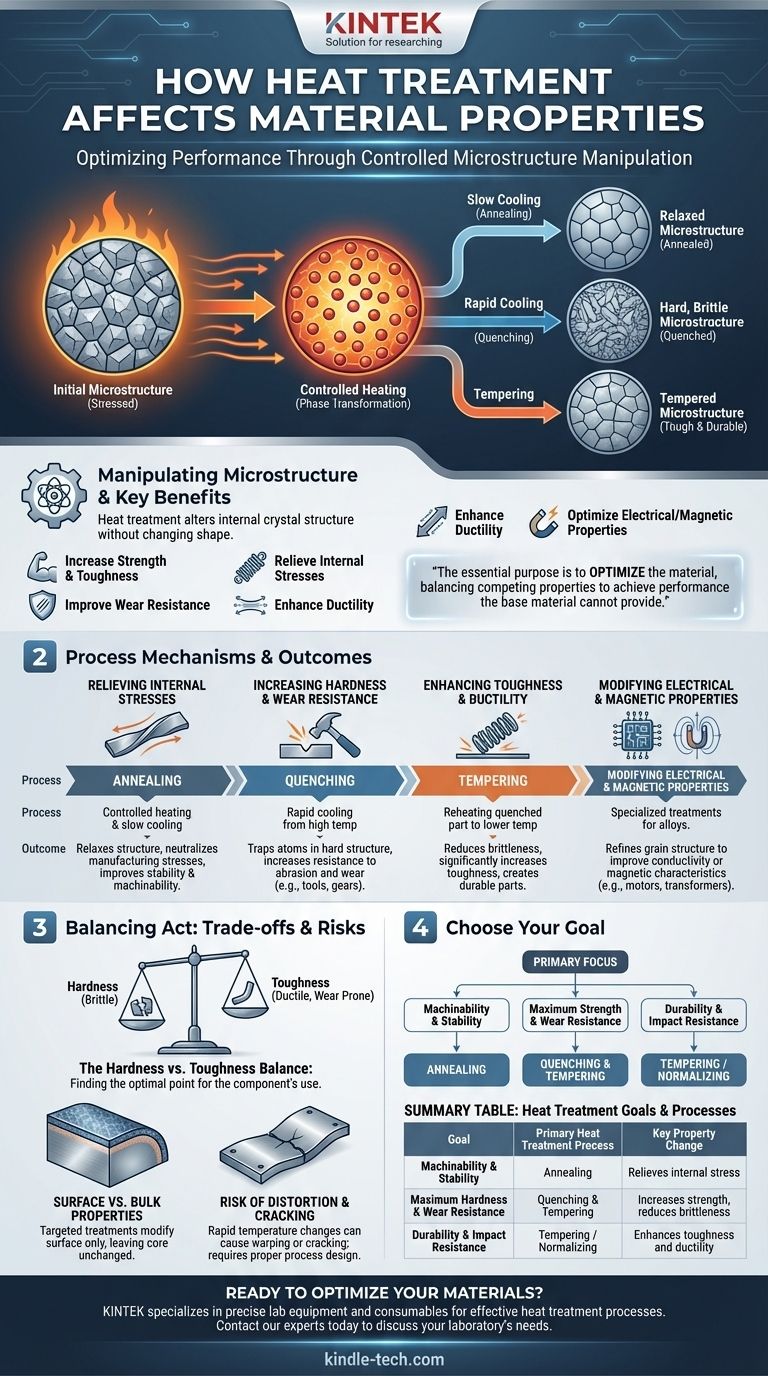

En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento que altera fundamentalmente la microestructura interna de un material. Esta manipulación permite a los ingenieros cambiar con precisión las propiedades físicas y mecánicas de un material, adaptando su rendimiento a una aplicación específica sin cambiar su forma. Los beneficios principales incluyen aumentar la resistencia, mejorar la tenacidad, mejorar la resistencia al desgaste y aliviar las tensiones internas generadas durante la fabricación.

El propósito esencial del tratamiento térmico no es solo cambiar un material, sino optimizarlo. Es una herramienta de ingeniería crítica para equilibrar propiedades en competencia —como la dureza y la ductilidad— para lograr un nivel de rendimiento que el material base por sí solo no puede proporcionar.

El Principio Central: Manipulación de la Microestructura

El tratamiento térmico funciona modificando la estructura cristalina interna de un material, más comúnmente un metal como el acero. Al controlar la temperatura, la duración del calentamiento y la velocidad de enfriamiento, se puede dictar cómo se organizan los átomos, lo que impacta directamente en las propiedades finales del componente.

Alivio de las Tensiones Internas

Los procesos de fabricación como la soldadura, el mecanizado o el conformado introducen una tensión significativa en la estructura de un material. Estas tensiones residuales pueden provocar deformaciones o fallos prematuros.

Un ciclo controlado de calentamiento y enfriamiento lento, conocido como recocido, permite que la estructura interna del material se relaje y se realinee, neutralizando eficazmente estas tensiones y haciendo que la pieza sea más estable y fácil de trabajar.

Aumento de la Dureza y la Resistencia al Desgaste

Para hacer un material más duro, se calienta a una temperatura alta y luego se enfría rápidamente en un proceso llamado temple (o enfriamiento brusco). Este enfriamiento rápido atrapa los átomos en una estructura cristalina muy dura y frágil.

Esta mayor dureza mejora directamente la capacidad de un componente para resistir la abrasión, la indentación y el desgaste, lo cual es fundamental para herramientas, engranajes y cojinetes.

Mejora de la Tenacidad y la Ductilidad

La dureza extrema a menudo conlleva una gran desventaja: la fragilidad. Una pieza templada puede ser muy dura, pero podría romperse bajo un impacto fuerte.

Para contrarrestar esto, a menudo se utiliza un proceso secundario llamado revenido. La pieza se recalienta a una temperatura más baja, lo que reduce ligeramente la dureza pero aumenta significativamente su tenacidad (la capacidad de absorber energía y deformarse sin fracturarse). Esto crea una pieza más duradera y fiable.

Modificación de las Propiedades Eléctricas y Magnéticas

Más allá de los cambios mecánicos, el tratamiento térmico también puede refinar la estructura de grano de un material para mejorar propiedades físicas específicas.

Para ciertas aleaciones, esto puede mejorar la conductividad eléctrica u optimizar las características magnéticas, lo cual es esencial para componentes en motores eléctricos y transformadores.

Comprensión de las Compensaciones (Trade-offs)

El tratamiento térmico es un acto de equilibrio. Mejorar una propiedad a menudo se produce a expensas de otra, y el proceso en sí introduce riesgos que deben gestionarse.

El Equilibrio Dureza vs. Tenacidad

Esta es la compensación más fundamental en el tratamiento térmico. Un material extremadamente duro suele ser frágil. Por el contrario, un material muy tenaz y dúctil es típicamente más blando y menos resistente al desgaste.

El objetivo de un proceso de tratamiento térmico específico es encontrar el punto óptimo en este espectro para el uso previsto del componente.

Propiedades Superficiales vs. Propiedades del Núcleo (Bulk)

Algunas aplicaciones requieren que una pieza tenga una superficie muy dura y resistente al desgaste mientras mantiene un núcleo más blando y tenaz para absorber impactos.

Tratamientos como la nitruración por plasma o el endurecimiento superficial modifican solo la química y la estructura de la superficie, dejando inalteradas las propiedades del núcleo del material. Esto crea un material compuesto con lo mejor de ambos mundos, pero es un proceso más complejo y dirigido que el tratamiento térmico del núcleo.

Riesgo de Distorsión y Fisuración

Los cambios rápidos de temperatura involucrados en procesos como el temple crean una inmensa tensión interna. Si no se controla cuidadosamente, esto puede hacer que la pieza se doble, se distorsione o incluso se agriete durante el tratamiento.

El diseño adecuado del proceso, la selección del material y la geometría de la pieza son fundamentales para mitigar estos riesgos.

Tomar la Decisión Correcta para su Objetivo

El proceso de tratamiento térmico específico que elija debe estar impulsado directamente por el requisito de rendimiento principal del componente.

- Si su enfoque principal es la maquinabilidad y la estabilidad post-soldadura: Su objetivo es aliviar la tensión, por lo que un proceso como el recocido es la elección correcta.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: Necesita crear una estructura dura mediante temple, seguido de revenido para reducir la fragilidad.

- Si su enfoque principal es la durabilidad y la resistencia al impacto: Su objetivo es maximizar la tenacidad, lo que a menudo implica revenido o normalizado para crear una estructura interna resistente.

En última instancia, considerar el tratamiento térmico como una herramienta estratégica le permite desbloquear todo el potencial del material elegido.

Tabla Resumen:

| Objetivo | Proceso de Tratamiento Térmico Principal | Cambio de Propiedad Clave |

|---|---|---|

| Maquinabilidad y Estabilidad | Recocido | Alivia la tensión interna |

| Máxima Dureza y Resistencia al Desgaste | Temple y Revenido | Aumenta la resistencia, reduce la fragilidad |

| Durabilidad y Resistencia al Impacto | Revenido / Normalizado | Mejora la tenacidad y la ductilidad |

¿Listo para optimizar sus materiales?

KINTEK se especializa en el equipo de laboratorio de precisión y los consumibles necesarios para procesos de tratamiento térmico eficaces. Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad, nuestras soluciones le ayudan a lograr el equilibrio perfecto de propiedades del material.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad