En resumen, el recocido mejora las propiedades mecánicas mediante el uso de un ciclo preciso de calentamiento y enfriamiento controlado para alterar fundamentalmente la estructura cristalina interna de un metal. Este proceso alivia las tensiones internas, refina la estructura de grano y ajusta la densidad de los defectos a nivel atómico, lo que permite a los ingenieros intercambiar propiedades como la dureza por una mayor ductilidad y tenacidad.

El término "mejorar" depende totalmente del objetivo de la aplicación. El recocido no hace que un material sea universalmente "mejor"; adapta sus propiedades para un propósito específico, la mayoría de las veces haciendo que un metal duro y quebradizo sea más blando, más dúctil y más fácil de trabajar.

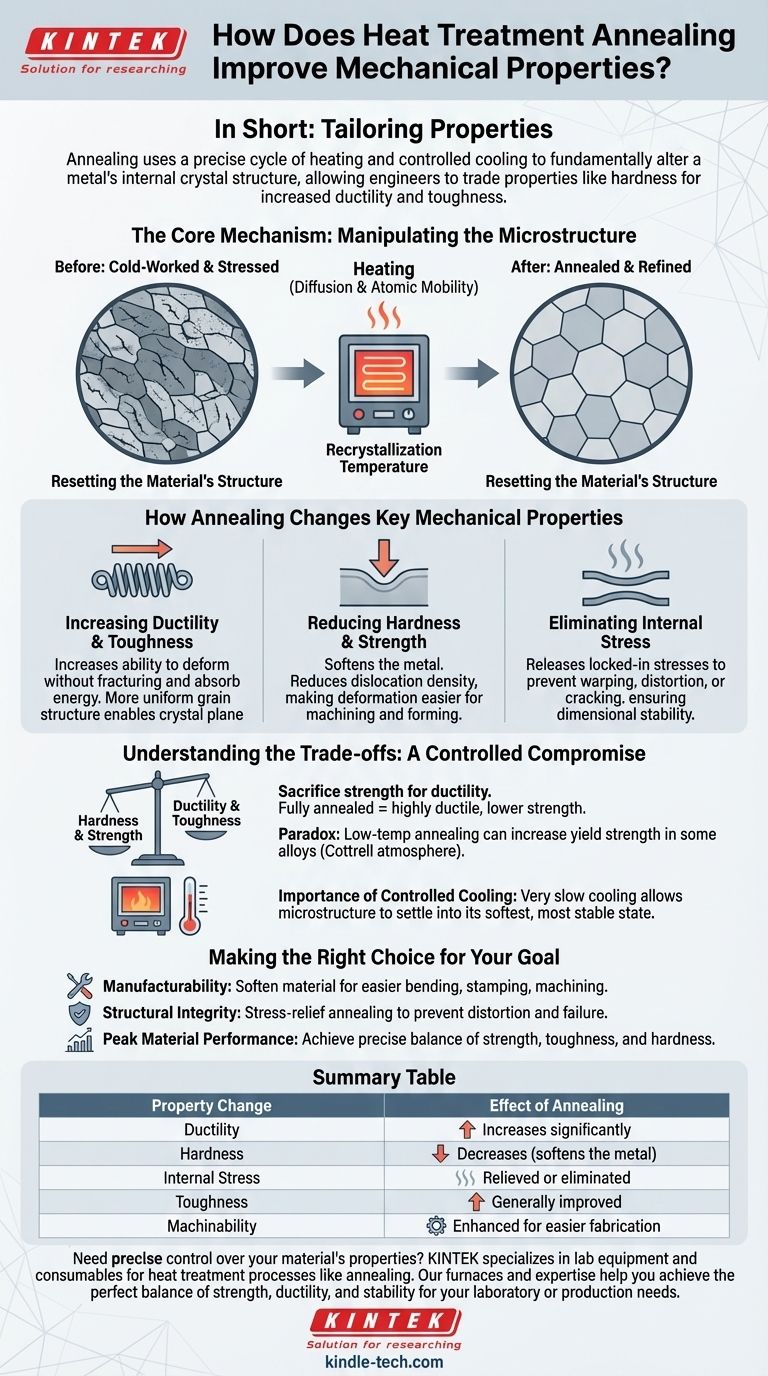

El Mecanismo Central: Manipulación de la Microestructura

Para entender cómo funciona el recocido, debe mirar dentro del metal a su estructura cristalina, o microestructura. Esta arquitectura interna dicta su rendimiento.

¿Cuál es el objetivo del recocido?

Cuando un metal se dobla, se estampa o se suelda (un proceso conocido como trabajo en frío), su estructura interna se tensa y distorsiona. Esto hace que el metal sea más duro pero también más quebradizo.

El objetivo principal del recocido es revertir estos efectos. Su objetivo es aumentar la ductilidad (la capacidad de deformarse sin fracturarse), aliviar las tensiones internas y refinar la estructura de grano para crear un material más uniforme y predecible.

El Papel del Calor y la Difusión

Calentar un metal proporciona la energía térmica que sus átomos necesitan para moverse, un proceso llamado difusión. Esta movilidad atómica es el motor del cambio.

Mientras el metal se mantiene a la temperatura de recocido, los átomos pueden reorganizarse en un estado de menor energía más estable, curando efectivamente los defectos introducidos durante el trabajo en frío.

Recristalización: Reinicio de la Estructura del Material

Para un material fuertemente trabajado en frío, calentarlo por encima de su temperatura de recristalización desencadena la formación de cristales o "granos" completamente nuevos y libres de deformación.

Este proceso borra efectivamente la microestructura anterior, reemplazando los granos distorsionados y tensos con un nuevo conjunto que es más blando y más dúctil.

Cómo el Recocido Cambia las Propiedades Mecánicas Clave

Los cambios en la microestructura se traducen directamente en cambios tangibles en el rendimiento.

Aumento de la Ductilidad y la Tenacidad

Al crear una estructura de grano más uniforme y libre de tensiones, el recocido permite que los planos cristalinos internos del metal se deslicen unos sobre otros más fácilmente. Esto aumenta drásticamente su capacidad para doblarse, estirarse y absorber energía antes de fracturarse.

Reducción de la Dureza y la Resistencia

En la mayoría de los casos, especialmente con el recocido completo, el proceso ablanda el metal. Aliviar la tensión y reducir la densidad de los defectos (dislocaciones) hace que el material sea más fácil de deformar.

Esta reducción en la dureza y el límite elástico es a menudo el resultado deseado, haciendo que el metal sea más fácil de mecanizar, formar o estampar en pasos de fabricación posteriores.

Eliminación de la Tensión Interna

Las tensiones internas de procesos como la soldadura o el vertido pueden hacer que un componente se deforme, se distorsione o incluso se agriete con el tiempo.

El recocido permite que la microestructura se relaje, liberando estas tensiones atrapadas y asegurando que la pieza permanezca dimensionalmente estable durante toda su vida útil.

Comprensión de las Compensaciones

El recocido no es una panacea; es un proceso de compromiso controlado. Comprender las compensaciones inherentes es fundamental para tomar decisiones de ingeniería sólidas.

El Intercambio de Dureza vs. Ductilidad

La compensación más fundamental en el recocido es entre resistencia y ductilidad. Casi siempre se sacrifica uno para ganar el otro.

Un componente completamente recocido será muy dúctil y fácil de formar, pero tendrá una menor resistencia a la tracción y dureza que su contraparte trabajada en frío.

Cuándo el Recocido Puede Aumentar la Resistencia

Paradójicamente, tratamientos de recocido específicos a baja temperatura a veces pueden aumentar el límite elástico. Esto ocurre en ciertas aleaciones, como algunos aceros, después de un ligero trabajo en frío.

El calor permite que los átomos de carbono migren y bloqueen las dislocaciones en su lugar, formando una "atmósfera de Cottrell". Esta acción de fijación hace que sea más difícil iniciar el movimiento (mayor límite elástico), pero a menudo reduce la elongación general.

La Importancia del Enfriamiento Controlado

La velocidad de enfriamiento es tan importante como la temperatura de calentamiento. Enfriar demasiado rápido puede introducir nuevas tensiones o crear una microestructura diferente y más dura.

El verdadero recocido casi siempre implica un enfriamiento muy lento, a menudo dejando la pieza dentro del horno aislado mientras se enfría. Esto asegura que la microestructura pueda asentarse en su estado más blando y estable.

Tomar la Decisión Correcta para su Objetivo

La "mejora" que busca con el recocido depende totalmente de su objetivo final.

- Si su enfoque principal es la capacidad de fabricación: El recocido se utiliza para ablandar el material, facilitando su doblado, estampado o mecanizado sin agrietarse.

- Si su enfoque principal es la integridad estructural después de la fabricación: El recocido para alivio de tensiones es fundamental para prevenir la distorsión y el fallo prematuro en componentes soldados o fundidos.

- Si su enfoque principal es el rendimiento máximo del material: Debe ver el recocido como un paso en una secuencia de tratamientos térmicos diseñados para lograr un equilibrio preciso de resistencia, tenacidad y dureza.

En última instancia, el recocido proporciona control, permitiéndole restablecer las propiedades de un material para lograr un resultado de ingeniería específico.

Tabla de Resumen:

| Cambio de Propiedad | Efecto del Recocido |

|---|---|

| Ductilidad | Aumenta significativamente |

| Dureza | Disminuye (ablanda el metal) |

| Tensión Interna | Aliviada o eliminada |

| Tenacidad | Generalmente mejorada |

| Mecanizabilidad | Mejorada para una fabricación más fácil |

¿Necesita un control preciso sobre las propiedades de su material? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de tratamiento térmico como el recocido. Nuestros hornos y experiencia le ayudan a lograr el equilibrio perfecto de resistencia, ductilidad y estabilidad para sus necesidades de laboratorio o producción. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza