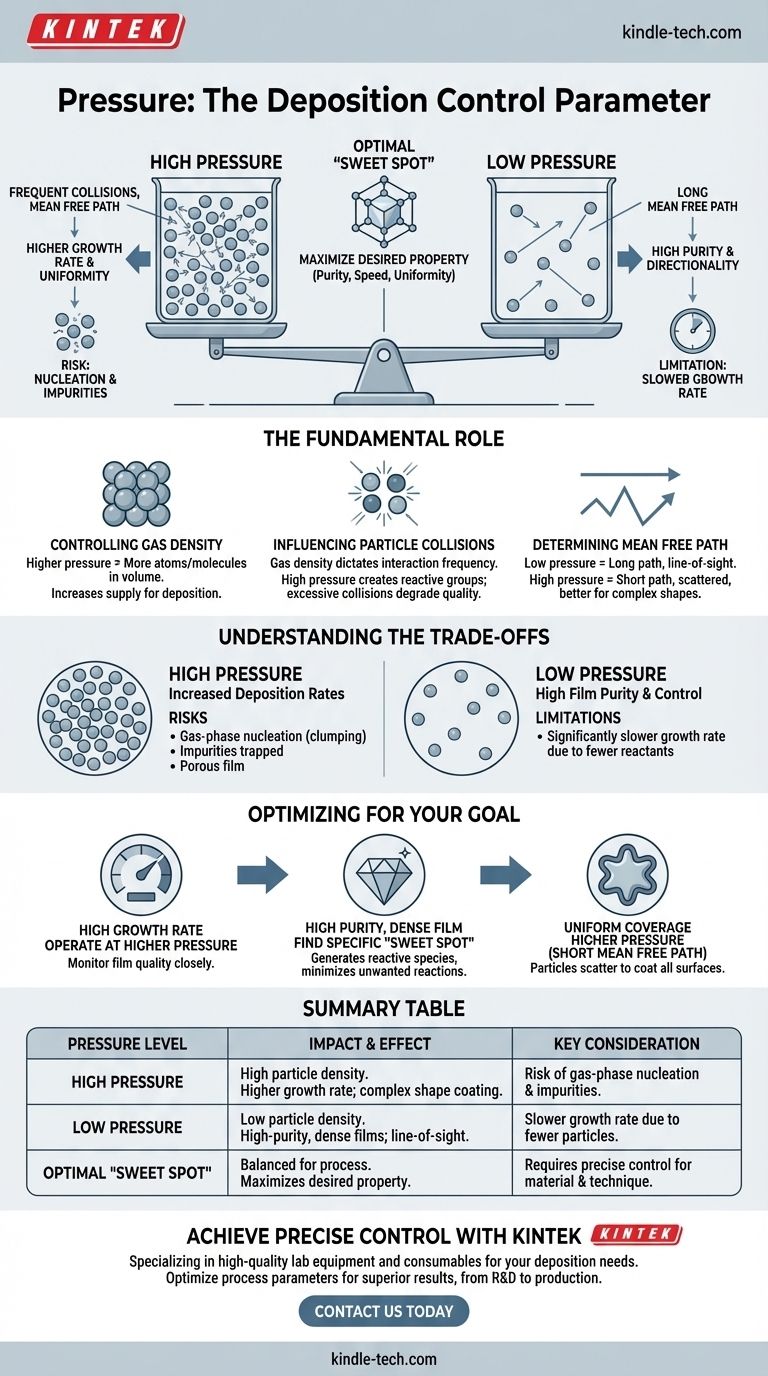

En los procesos de deposición, la presión es uno de los parámetros de control más críticos. Dicta directamente la concentración de partículas de gas dentro de la cámara de deposición y la frecuencia con la que colisionan, lo que a su vez rige la velocidad de crecimiento, la estructura y la calidad de la película resultante.

El desafío central no es simplemente aumentar o disminuir la presión, sino encontrar el punto óptimo preciso. Este "punto ideal" equilibra tener suficientes partículas reactivas para asegurar una alta velocidad de crecimiento frente a prevenir colisiones no deseadas que puedan degradar la calidad del material final.

El papel fundamental de la presión en la deposición

Comprender la presión es comprender cómo se controla el comportamiento de los átomos y moléculas que finalmente se convertirán en su material. Es una palanca principal para diseñar las propiedades de la película en el nivel más básico.

Control de la densidad del gas

La presión es una medida directa de la densidad de las partículas de gas en la cámara.

Una presión más alta significa que hay más átomos o moléculas empaquetados en el mismo volumen. Esto aumenta el suministro del material que intenta depositar.

Una presión más baja (más cercana al vacío) significa que hay menos partículas presentes, creando un entorno más enrarecido.

Influencia en las colisiones de partículas

La densidad del gas influye directamente en la frecuencia con la que las partículas interactúan entre sí antes de llegar a la superficie que está recubriendo (el sustrato).

A presiones más altas, las partículas colisionan con frecuencia. Estas colisiones pueden ser beneficiosas, ya que pueden crear los grupos atómicos reactivos específicos necesarios para la deposición, como los requeridos para el crecimiento de películas de diamante de alta calidad.

Sin embargo, las colisiones excesivas también pueden hacer que las partículas pierdan energía o reaccionen prematuramente en la fase gaseosa.

Determinación del camino libre medio

El camino libre medio es la distancia promedio que una partícula puede recorrer antes de colisionar con otra.

La baja presión crea un camino libre medio largo. Las partículas viajan en líneas rectas e ininterrumpidas desde la fuente hasta el sustrato, lo cual es esencial para las técnicas de deposición de "línea de visión".

La alta presión da como resultado un camino libre medio corto. Las partículas siguen una trayectoria dispersa y aleatoria debido a las colisiones constantes, lo que puede ayudar a recubrir formas complejas de manera más uniforme.

Comprender las compensaciones: el acto de equilibrio de la presión

Elegir un ajuste de presión es siempre un ejercicio de equilibrio entre factores en competencia. Una presión óptima para un objetivo, como la velocidad, a menudo es subóptima para otro, como la calidad.

El riesgo de la alta presión

Si bien una presión más alta puede aumentar las tasas de deposición, introduce riesgos significativos. Puede provocar nucleación en fase gaseosa, donde las partículas se agrupan antes de llegar al sustrato, lo que resulta en una película porosa o de mala calidad. También puede atrapar partículas de gas no deseadas, creando impurezas.

La limitación de la baja presión

Operar a presión muy baja puede garantizar una alta pureza de la película y una dirección de deposición controlada. Sin embargo, esto a menudo tiene el costo de una tasa de crecimiento significativamente más lenta simplemente porque hay menos partículas reactivas disponibles en la cámara en un momento dado.

Optimización de la presión para su objetivo de deposición

La presión "correcta" depende completamente del material que esté creando y de la técnica de deposición que esté utilizando. El rango típico para un proceso, como la deposición de diamante (varios kPa a decenas de kPa), será completamente diferente para otro.

- Si su enfoque principal es una alta tasa de crecimiento: Probablemente operará a una presión más alta para maximizar el suministro de partículas reactivas, pero deberá controlar cuidadosamente la disminución de la calidad de la película.

- Si su enfoque principal es una película densa y de alta pureza: Necesitará encontrar un "punto ideal" de presión específico que genere las especies reactivas necesarias sin causar reacciones no deseadas en fase gaseosa.

- Si su enfoque principal es una cobertura uniforme en una forma compleja: Puede ser necesaria una presión más alta con un camino libre medio más corto para asegurar que las partículas se dispersen y recubran todas las superficies, no solo aquellas en la línea de visión directa.

En última instancia, la presión es la herramienta principal utilizada para controlar el entorno de deposición y diseñar las propiedades finales de su material.

Tabla de resumen:

| Nivel de presión | Impacto en la densidad del gas | Efecto en la deposición | Consideración clave |

|---|---|---|---|

| Alta presión | Alta densidad de partículas | Mayor tasa de crecimiento; mejor para recubrir formas complejas | Riesgo de nucleación en fase gaseosa e impurezas |

| Baja presión | Baja densidad de partículas | Películas densas y de alta pureza; deposición de línea de visión | Tasa de crecimiento más lenta debido a menos partículas reactivas |

| "Punto ideal" óptimo | Equilibrado para el proceso específico | Maximiza la propiedad deseada (ej. pureza, velocidad, uniformidad) | Requiere control preciso para el material y la técnica objetivo |

¿Listo para lograr un control preciso sobre sus procesos de deposición? Los ajustes de presión en su sistema son críticos para determinar la tasa de crecimiento, la pureza y la uniformidad de sus películas delgadas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de deposición. Ya sea que esté trabajando en I+D o escalando la producción, nuestra experiencia garantiza que pueda optimizar los parámetros de su proceso para obtener resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a dominar su entorno de deposición y mejorar los resultados de sus materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es la técnica de CVD térmico? El secreto de alta temperatura para recubrimientos superiores

- ¿Cuál es la diferencia entre la deposición física y la deposición química? Elija la tecnología de película delgada adecuada

- ¿Cuál es el método CVD para los diamantes sintéticos? Cultivar diamantes de laboratorio a partir de gas con precisión

- ¿Qué es la construcción y el funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos