La temperatura es la variable más crítica en el proceso de forjado. Dicta cómo se comporta un metal bajo presión, qué formas son posibles y las propiedades mecánicas finales de la pieza terminada. Elegir la temperatura correcta no es una sugerencia, sino un requisito para el éxito, ya que controla directamente la estructura interna del metal, la ductilidad y la energía de conformado requerida.

La decisión central en cualquier operación de forjado gira en torno a la temperatura. Esta elección representa una compensación fundamental entre la facilidad para dar forma a una pieza (conformabilidad) y la precisión final, el acabado superficial y la resistencia que se pueden lograr.

El papel metalúrgico de la temperatura

Para comprender el forjado, primero debe entender cómo el calor altera la estructura cristalina interna de un metal. Este comportamiento es la base de todo el proceso.

El umbral de recristalización

Cada metal tiene una temperatura de recristalización. Por encima de este punto, la estructura de grano distorsionada y tensionada del metal puede reformarse en granos nuevos y libres de tensión durante el proceso de deformación.

Esta es la distinción clave entre el trabajo en caliente y el trabajo en frío. Trabajar un metal por encima de esta temperatura es forjado en caliente; trabajarlo por debajo es forjado en frío.

Impacto en la ductilidad y la maleabilidad

Calentar un metal aumenta significativamente su ductilidad (su capacidad para deformarse sin fracturarse) y su maleabilidad (su capacidad para ser moldeado).

Una pieza de trabajo caliente se comporta más como arcilla densa que como un sólido, lo que permite que se forme en geometrías complejas con mucha menos fuerza de la que se requeriría a temperatura ambiente.

El refinamiento de la estructura de grano

Cuando un metal se forja correctamente en caliente, la inmensa presión descompone su estructura de grano gruesa y colada. Luego, el calor permite que crezcan granos nuevos, más finos y más uniformes.

Este refinamiento del grano elimina los vacíos internos y la porosidad, lo que da como resultado una pieza que es más densa, más resistente y más fuerte que un equivalente fundido o mecanizado.

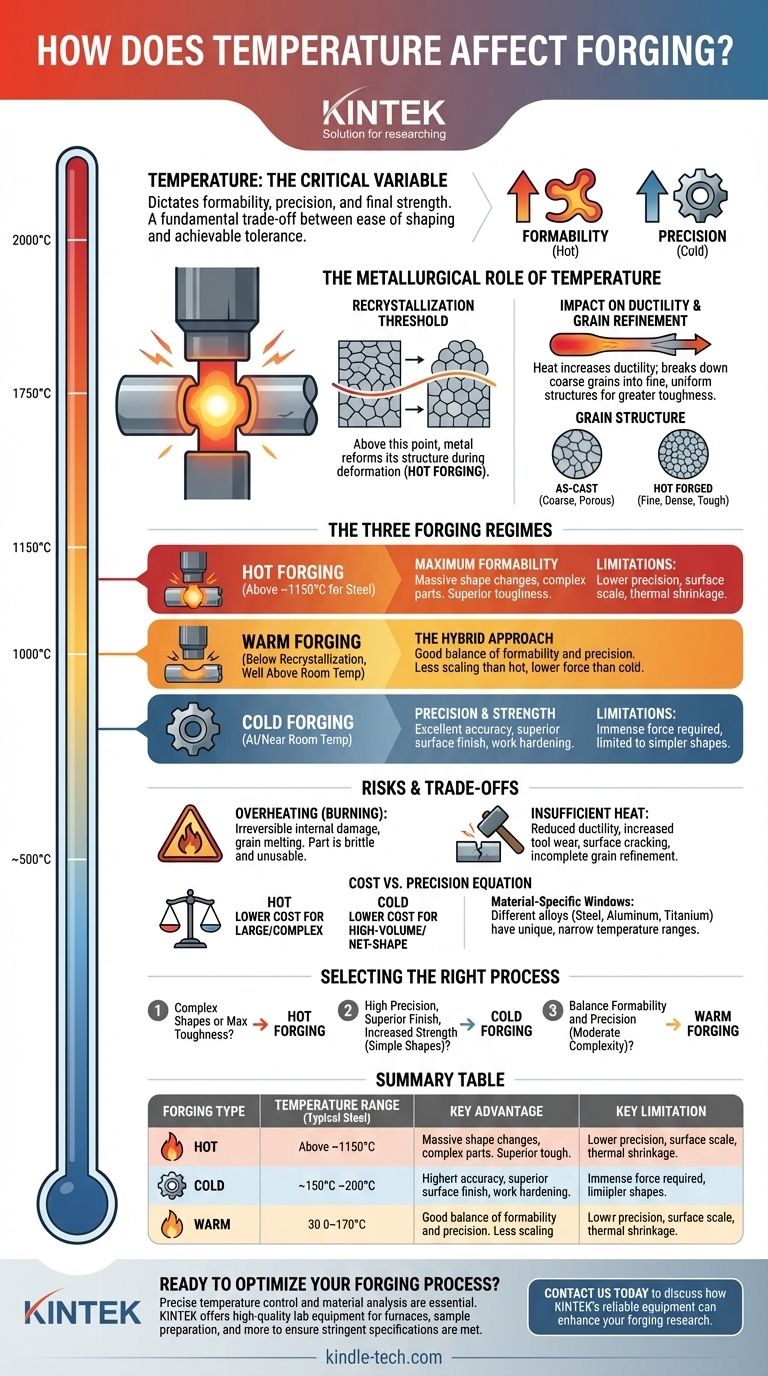

Los tres regímenes de temperatura de forjado

El forjado no es un proceso único, sino una categoría de procesos definidos por la temperatura. Cada uno tiene ventajas y aplicaciones distintas.

Forjado en caliente: Para máxima conformabilidad

El forjado en caliente se realiza muy por encima de la temperatura de recristalización del metal. Para el acero, esto es típicamente alrededor de 1150 °C (2100 °F).

Este proceso permite cambios de forma masivos y la creación de piezas muy complejas. La estructura de grano refinada produce una tenacidad y ductilidad superiores. Sin embargo, tiene el costo de una menor precisión dimensional debido a la contracción térmica y la formación de cascarilla superficial (oxidación), lo que a menudo requiere mecanizado secundario.

Forjado en frío: Para precisión y resistencia

El forjado en frío se realiza a temperatura ambiente o cerca de ella. Es un proceso de dar forma al metal por debajo de su punto de recristalización.

Debido a que no hay calor involucrado, las piezas tienen una excelente precisión dimensional y un acabado superficial superior, a menudo sin necesidad de trabajo secundario. El proceso también induce el endurecimiento por trabajo, lo que aumenta significativamente la resistencia y dureza del material. La principal limitación es que requiere fuerzas inmensas y es más adecuado para formas más simples.

Forjado en tibio: El enfoque híbrido

El forjado en tibio es un proceso especializado que se lleva a cabo entre los rangos de temperatura de forjado en caliente y en frío: por debajo del punto de recristalización pero muy por encima de la temperatura ambiente.

Ofrece un compromiso estratégico. Proporciona mejor precisión y menos formación de cascarilla que el forjado en caliente, al tiempo que mejora la ductilidad y reduce las fuerzas de conformado requeridas en comparación con el forjado en frío. Esto lo convierte en una opción valiosa para piezas de complejidad moderada que exigen buenas tolerancias.

Comprender las compensaciones y los riesgos

Elegir la temperatura incorrecta o no controlarla con precisión puede provocar un fallo catastrófico o una pieza que no cumpla con las especificaciones.

El peligro del sobrecalentamiento

Si un metal se calienta demasiado cerca de su punto de fusión, puede producirse una condición conocida como quemado. Los límites de grano pueden comenzar a fundirse y oxidarse, creando un daño interno irreversible.

Una pieza quemada es extremadamente quebradiza e inutilizable, independientemente de su apariencia. Debe desecharse.

El problema del calor insuficiente

Para el forjado en caliente, una temperatura insuficiente hace que el metal sea menos dúctil. Esto significa que se necesita más fuerza para darle forma, lo que aumenta el desgaste de los troqueles y la maquinaria.

Más críticamente, puede provocar un forjado incompleto, grietas superficiales y un fallo en lograr el refinamiento de grano deseado, comprometiendo las propiedades mecánicas finales de la pieza.

La ecuación de costo frente a precisión

El forjado en caliente suele ser más rentable para componentes grandes o formas iniciales complejas, incluso con el costo adicional de acabado.

El forjado en frío sobresale en la producción de alto volumen de piezas más pequeñas y de forma neta, donde el costo de la maquinaria potente y las herramientas robustas se compensa con la eliminación del mecanizado secundario.

Ventanas específicas del material

Cada aleación tiene una ventana de temperatura de forjado única y, a menudo, estrecha. Las aleaciones de aluminio se forjan a temperaturas mucho más bajas que el acero, y las aleaciones de titanio requieren un control de temperatura extremadamente preciso para evitar cambios de fase o contaminación perjudiciales. No existe una temperatura única para todos.

Selección del proceso correcto para su aplicación

Su elección debe estar impulsada por el objetivo final de su componente. Analice las compensaciones entre conformabilidad, precisión y resistencia final para tomar una decisión informada.

- Si su enfoque principal es crear formas complejas o maximizar la tenacidad: El forjado en caliente es su mejor opción debido a su alta ductilidad y los beneficios del refinamiento del grano.

- Si su enfoque principal es lograr alta precisión, un acabado superficial superior y mayor resistencia para una forma más simple: El forjado en frío es el proceso ideal, ya que elimina la necesidad de la mayor parte del mecanizado secundario.

- Si su enfoque principal es equilibrar la conformabilidad y la precisión para una pieza moderadamente compleja: El forjado en tibio ofrece un compromiso estratégico entre los extremos de los procesos en caliente y en frío.

Dominar el control de la temperatura es la clave para desbloquear todo el potencial de resistencia, tenacidad y fiabilidad del proceso de forjado.

Tabla de resumen:

| Tipo de forjado | Rango de temperatura (Acero típico) | Ventaja clave | Limitación clave |

|---|---|---|---|

| Forjado en caliente | Por encima de ~1150°C (2100°F) | Máxima conformabilidad, tenacidad superior | Menor precisión, cascarilla superficial |

| Forjado en frío | A temperatura ambiente o cerca de ella | Alta precisión, acabado superficial superior, endurecimiento por trabajo | Se requieren fuerzas altas, limitado a formas más simples |

| Forjado en tibio | Entre rangos caliente y frío | Buen equilibrio entre conformabilidad y precisión | Ventana de proceso más estrecha |

¿Listo para optimizar su proceso de forjado?

Elegir la temperatura de forjado correcta es fundamental para lograr las propiedades mecánicas y la precisión dimensional deseadas en sus componentes metálicos. El equipo de laboratorio adecuado es esencial para el control preciso de la temperatura y el análisis de materiales.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, que satisfacen las necesidades precisas de los laboratorios metalúrgicos. Desde hornos para simulaciones de tratamiento térmico hasta herramientas de preparación de muestras, nuestras soluciones le ayudan a determinar y controlar con precisión los parámetros de forjado, garantizando que sus materiales cumplan con especificaciones estrictas.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo el equipo confiable de KINTEK puede mejorar su investigación y desarrollo de forjado, lo que resulta en piezas más fuertes y confiables.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se mantiene una muestra en un horno de mufla? Una guía para una colocación segura y precisa

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica

- ¿Cuáles son las precauciones de seguridad para usar un horno de mufla? Consejos esenciales para una operación segura

- ¿Cuáles son los usos del horno mufla en la industria farmacéutica? Esencial para la pureza y seguridad de los medicamentos

- ¿Cómo se utiliza un horno mufla para la digestión de muestras? Una guía para el calcinado en seco para un análisis preciso