En esencia, la evaporación por haz de electrones funciona utilizando un haz de electrones de alta energía, enfocado magnéticamente, para calentar un material fuente en alto vacío. Este calentamiento intenso y localizado hace que el material se vaporice. El vapor resultante viaja hacia arriba y se condensa sobre un sustrato más frío, formando una película delgada extremadamente pura y densa.

La principal ventaja de la evaporación por haz de electrones es su capacidad para calentar y vaporizar directamente incluso materiales con puntos de fusión muy altos sin contaminar la película, una limitación significativa de los métodos térmicos más simples. Esto la convierte en un proceso crítico para aplicaciones ópticas y electrónicas de alto rendimiento.

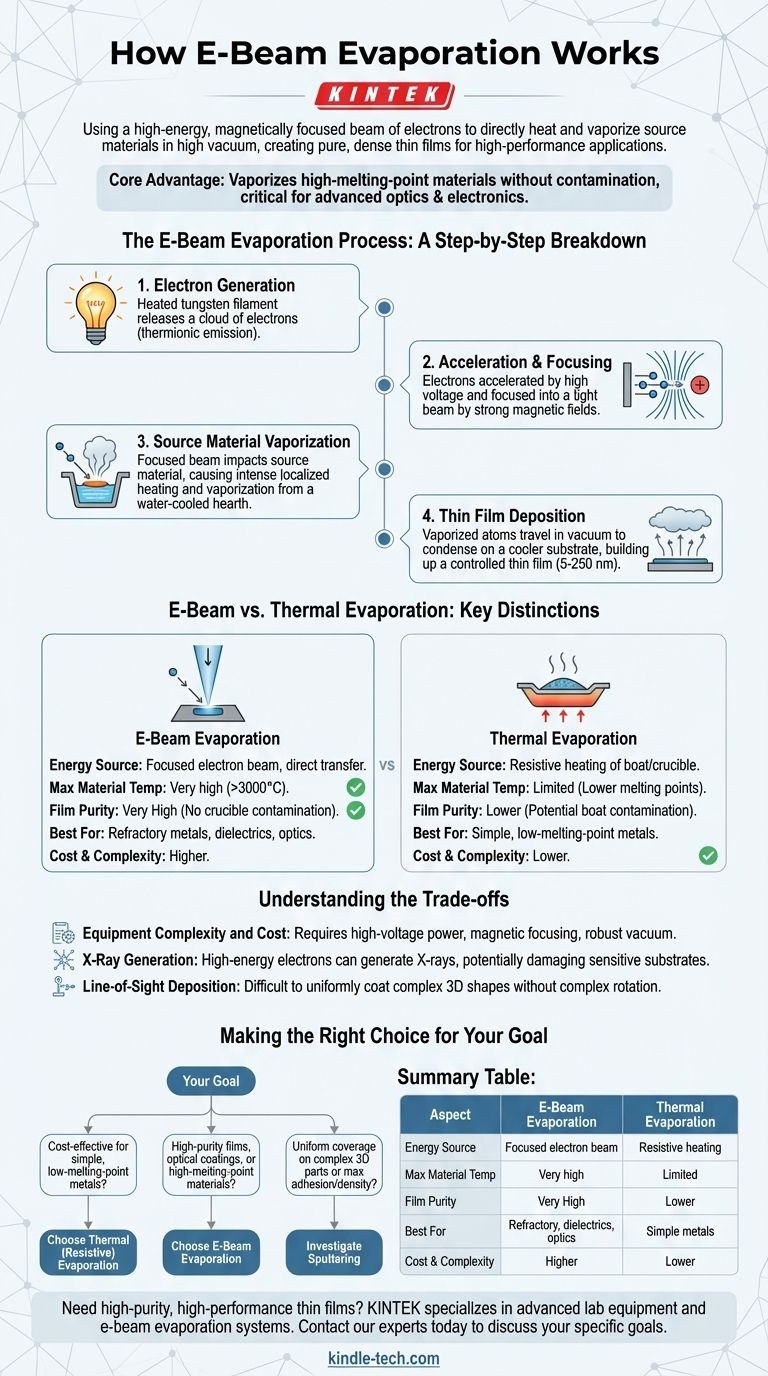

El proceso de evaporación por haz de electrones: un desglose paso a paso

Para comprender cómo esta técnica logra películas de tan alta calidad, es mejor desglosar el proceso en sus etapas fundamentales. Cada paso ocurre dentro de una cámara de alto vacío para asegurar la pureza de las partículas y una trayectoria clara para la deposición.

Paso 1: Generación de electrones

El proceso comienza en un filamento calentado, típicamente hecho de tungsteno. Se hace pasar una corriente alta a través de este filamento, lo que hace que se caliente y libere una nube de electrones a través de un proceso llamado emisión termoiónica.

Paso 2: Aceleración y enfoque

Estos electrones libres son luego acelerados por un fuerte campo eléctrico, creado al aplicar un alto voltaje (varios kilovoltios) entre el filamento (cátodo) y el área del material fuente (ánodo).

Luego se utiliza un potente campo magnético para dirigir y enfocar con precisión estos electrones de alta velocidad en un haz apretado y concentrado.

Paso 3: Vaporización del material fuente

Este haz de electrones de alta energía se dirige al material fuente, que se mantiene en un crisol de cobre refrigerado por agua o "hogar".

La energía cinética de los electrones se convierte en energía térmica intensa al impactar, calentando un pequeño punto en el material fuente hasta su punto de vaporización. Debido a que el propio crisol está refrigerado por agua, solo se evapora el material objetivo, evitando la contaminación del recipiente.

Paso 4: Deposición de película delgada

Los átomos vaporizados viajan en línea recta desde la fuente hacia el sustrato (el objeto a recubrir), que se posiciona arriba.

Cuando los átomos vaporizados alcanzan la superficie relativamente fría del sustrato, se condensan y se unen a él, construyendo gradualmente una película delgada. El espesor de esta película, a menudo entre 5 y 250 nanómetros, puede controlarse con precisión.

Evaporación por haz de electrones vs. Evaporación térmica: Distinciones clave

Si bien ambas son formas de deposición física de vapor (PVD), la evaporación por haz de electrones aborda las limitaciones fundamentales del método de evaporación térmica (o resistiva) más simple.

La fuente de energía

En la evaporación térmica, un barco o bobina que contiene el material fuente se calienta haciendo pasar una corriente eléctrica a través de él. El material se evapora porque está en contacto directo con este elemento caliente.

En la evaporación por haz de electrones, la energía se transfiere directamente al material fuente a través del haz de electrones, no a través de un elemento calefactor secundario. Esto permite una densidad de energía mucho mayor y un control más preciso.

Compatibilidad de materiales

La evaporación térmica se limita a materiales con puntos de fusión relativamente bajos. El propio barco de calentamiento puede fundirse o reaccionar con el material fuente a temperaturas más altas.

La evaporación por haz de electrones sobresale en la deposición de metales refractarios (como tungsteno o tantalio) y compuestos dieléctricos (como dióxido de titanio o dióxido de silicio) que tienen puntos de fusión extremadamente altos.

Pureza y calidad de la película

Debido a que la evaporación térmica calienta un barco o crisol, existe el riesgo de que los átomos del propio barco se evaporen y se incorporen a la película como impurezas.

La evaporación por haz de electrones produce películas de pureza significativamente mayor porque el hogar refrigerado por agua permanece frío, asegurando que solo se vaporice el material fuente. Esto conduce a recubrimientos más densos y de mayor rendimiento.

Comprendiendo las compensaciones

A pesar de sus ventajas, la evaporación por haz de electrones no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y costo del equipo

Los sistemas de haz de electrones son más complejos y caros que los evaporadores térmicos. Requieren fuentes de alimentación de alto voltaje, sofisticados sistemas de enfoque magnético y cámaras de vacío más robustas.

Generación de rayos X

El impacto de los electrones de alta energía en el material fuente puede generar rayos X. Esta radiación puede dañar potencialmente sustratos sensibles, como dispositivos semiconductores o ciertos plásticos, lo que requiere un diseño de proceso o blindaje cuidadoso.

Deposición en línea de visión

Al igual que todas las técnicas de evaporación, la de haz de electrones es un proceso de "línea de visión". El vapor viaja en línea recta, lo que puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin complejos mecanismos de rotación del sustrato.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de sus requisitos de material, presupuesto y calidad de película deseada.

- Si su enfoque principal es la rentabilidad para metales simples de bajo punto de fusión: La evaporación térmica (resistiva) estándar suele ser la opción más práctica.

- Si su enfoque principal es la deposición de películas de alta pureza, recubrimientos ópticos o materiales de alto punto de fusión: La evaporación por haz de electrones es el método superior y a menudo necesario.

- Si su enfoque principal es lograr una cobertura uniforme en piezas 3D complejas o maximizar la adhesión y densidad de la película: Debe investigar otras técnicas de PVD, como la pulverización catódica (sputtering).

En última instancia, elegir la herramienta de deposición adecuada requiere hacer coincidir las capacidades de la técnica con las demandas específicas de su producto final.

Tabla resumen:

| Aspecto | Evaporación por haz de electrones | Evaporación térmica |

|---|---|---|

| Fuente de energía | Haz de electrones enfocado | Calentamiento resistivo de un barco/crisol |

| Temperatura máxima del material | Muy alta (>3000°C) | Limitada (puntos de fusión más bajos) |

| Pureza de la película | Muy alta (sin contaminación del crisol) | Menor (posible contaminación del barco) |

| Mejor para | Metales refractarios, dieléctricos, óptica | Metales simples de bajo punto de fusión |

| Costo y complejidad | Mayor | Menor |

¿Necesita depositar películas delgadas de alta pureza y alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de evaporación por haz de electrones diseñados para aplicaciones exigentes en investigación y producción. Nuestras soluciones le ayudan a lograr una calidad de película superior para óptica, semiconductores y más.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de haz de electrones puede satisfacer sus objetivos específicos de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

La gente también pregunta

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Cómo se controla el espesor de la película en un sistema de evaporación? Logre una deposición de película delgada precisa y repetible

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuál es la principal desventaja del sistema de evaporación térmica? Alto riesgo de contaminación explicado

- ¿Cuál es la temperatura de la deposición por evaporación térmica? Depende del material, no es un número fijo.

- ¿Es la evaporación térmica mejor que la pulverización catódica por magnetrón? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el evaporador térmico y el evaporador de haz de electrones? Elija el método PVD adecuado para sus películas delgadas

- ¿Qué es la técnica de evaporación térmica para la deposición de películas delgadas? Una guía para un recubrimiento simple y de alta pureza