En su nivel más fundamental, la laminación es el proceso de unir permanentemente dos o más materiales flexibles, conocidos como "bandas" o sustratos, en una única estructura compuesta. Normalmente, se aplica un adhesivo a un sustrato, que luego se presiona firmemente contra un segundo sustrato para formar la unión. El material multicapa resultante se termina y se enrolla para su uso en aplicaciones como el envasado o la impresión.

La laminación no se trata simplemente de pegar capas; es un proceso de ingeniería preciso diseñado para crear un material nuevo y superior que combine las propiedades deseadas —como resistencia, protección de barrera o capacidad de impresión— de sus componentes individuales.

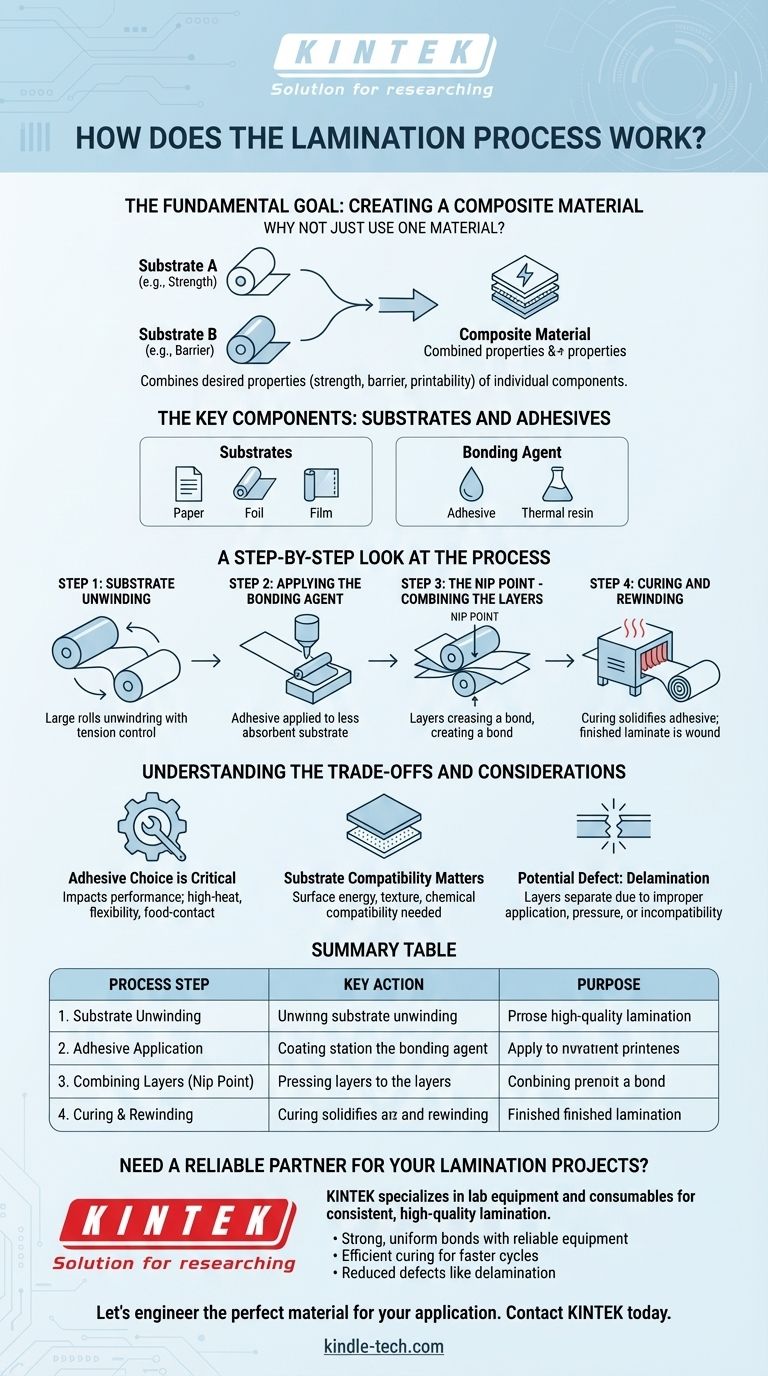

El objetivo fundamental: crear un material compuesto

¿Por qué no utilizar simplemente un material?

Rara vez un solo material posee todas las características deseadas. Por ejemplo, un envase de alimentos puede necesitar la barrera contra el oxígeno de un plástico, la resistencia de otro y la superficie receptiva a la impresión de un tercero.

La laminación nos permite combinar estos materiales distintos. El producto final es un compuesto que funciona mejor que cualquiera de las capas por sí sola.

Los componentes clave: sustratos y adhesivos

El proceso involucra dos elementos principales. Los sustratos son las capas individuales de material que se combinan, como papel, lámina o diferentes tipos de películas plásticas.

El agente de unión es la sustancia que los mantiene unidos. Si bien a menudo es un adhesivo líquido, también puede ser una resina activada por calor en un proceso llamado laminación térmica.

Un vistazo paso a paso al proceso

Paso 1: Desenrollado del sustrato

El proceso comienza con grandes rollos de los materiales sustrato separados montados en las máquinas. Estas bandas se desenrollan cuidadosamente bajo una tensión precisa para garantizar que se alimenten a la línea sin problemas y sin arrugas.

Paso 2: Aplicación del agente de unión

La primera banda de sustrato pasa por una estación de recubrimiento. Aquí, se aplica una capa cuidadosamente dosificada de adhesivo en su superficie.

Por regla general, el adhesivo se aplica al sustrato menos absorbente o no poroso. Esto evita que el adhesivo se absorba en el material, lo que debilitaría la unión final y desperdiciaría adhesivo.

Paso 3: El punto de pellizco (Nip Point): combinación de las capas

La banda recubierta de adhesivo y la segunda banda se juntan y se guían a través de un juego de dos rodillos de presión. Este punto de encuentro se denomina "punto de pellizco" (nip).

La alta presión en el punto de pellizco asegura un contacto íntimo entre las capas, forzando la salida de cualquier aire atrapado y creando una unión fuerte y uniforme en toda la superficie. Se puede utilizar una cuchilla para raspar cualquier exceso de adhesivo que se salga por los bordes.

Paso 4: Curado y rebobinado

Después de unirse, el laminado recién formado puede pasar a través de un túnel calentado u horno de secado. Este paso, conocido como curado, solidifica el adhesivo y elimina cualquier solvente.

Finalmente, el laminado multicapa terminado se enrolla en un único rollo grande, listo para ser cortado, impreso o convertido en su forma final, como una bolsa o etiqueta.

Comprensión de las compensaciones y consideraciones

La elección del adhesivo es fundamental

El tipo de adhesivo utilizado tiene un gran impacto en el rendimiento. Algunos están diseñados para aplicaciones de alta temperatura, otros para flexibilidad y otros más para el cumplimiento de las normativas de contacto con alimentos. Una elección incorrecta puede provocar fallos en la unión.

La compatibilidad del sustrato es importante

No todos los materiales se adhieren bien entre sí. La energía superficial, la textura y las propiedades químicas deben ser compatibles para lograr una unión duradera. A veces es necesario pretratar la superficie de un sustrato para hacerlo más receptivo al adhesivo.

Defecto potencial: deslaminación

El fallo más común en la laminación es la deslaminación, donde las capas comienzan a separarse. Esto puede ser causado por una aplicación inadecuada del adhesivo, presión insuficiente en el punto de pellizco o el uso de sustratos incompatibles. Compromete la integridad y las cualidades protectoras del material.

Tomar la decisión correcta para su aplicación

Comprender el objetivo del producto final es clave para especificar la estructura laminada correcta.

- Si su enfoque principal es la protección del producto: Especifique un laminado con capas que proporcionen una barrera fuerte contra la humedad, el oxígeno o la luz, como aquellas que incluyen láminas o películas especializadas.

- Si su enfoque principal es el atractivo visual y la durabilidad: Elija laminados por su acabado superficial (brillante o mate) y su resistencia a los rasguños y la manipulación, común en cubiertas de libros e impresión de alta gama.

- Si su enfoque principal es la eficiencia de fabricación: Hable sobre la resistencia de la unión, la velocidad de curado y los costos de los materiales con su proveedor para asegurar que el laminado cumpla con los objetivos de rendimiento y presupuesto.

Al considerar la laminación como una forma de diseñar un material desde cero, puede crear un producto final perfectamente adaptado a su tarea.

Tabla de resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| 1. Desenrollado del sustrato | Desenrollar rollos de material (bandas) | Alimentar los materiales a la línea sin problemas y sin arrugas. |

| 2. Aplicación del adhesivo | Aplicar una capa dosificada de adhesivo | Crear el agente de unión, normalmente en el sustrato menos absorbente. |

| 3. Combinación de capas (Punto de pellizco) | Presionar las bandas juntas a través de rodillos | Asegurar un contacto íntimo y una unión fuerte y uniforme en toda la superficie. |

| 4. Curado y rebobinado | Hacer pasar el laminado por un secador; enrollar en un rollo | Solidificar el adhesivo y crear el producto terminado listo para la conversión. |

¿Necesita un socio confiable para sus proyectos de laminación?

Crear el material laminado perfecto requiere precisión, el equipo adecuado y consumibles de alta calidad. KINTEK se especializa en suministrar equipos de laboratorio duraderos y consumibles esenciales que respaldan procesos de laminación consistentes y de alta calidad para laboratorios de envasado, impresión y ciencia de materiales.

Le ayudamos a lograr:

- Uniones fuertes y uniformes con equipos de aplicación confiables.

- Curado eficiente para ciclos de producción más rápidos.

- Reducción de defectos como la deslaminación a través de una calidad de material consistente.

Permítanos diseñar el material perfecto para su aplicación. Contacte con KINTEK hoy mismo para discutir sus necesidades específicas de laminación y cómo nuestras soluciones pueden mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Cómo mejora una prensa hidráulica de laboratorio la precisión de la XRF para muestras de catalizador? Mejora la precisión y la estabilidad de la señal

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué es la técnica de pastillas en IR? Domine la preparación de muestras sólidas para una espectroscopia clara

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas