En resumen, el calentamiento por inducción es un proceso altamente eficiente. Su efectividad proviene de su capacidad única para generar calor directamente dentro de la propia pieza de trabajo, en lugar de transferirlo desde una fuente externa. Este método directo y sin contacto resulta en un calentamiento rápido, un control preciso y una cantidad significativamente menor de energía desperdiciada en comparación con las técnicas tradicionales de llama o horno.

La razón principal de la alta eficiencia del calentamiento por inducción es simple: evita el proceso lento y derrochador de la transferencia de calor externa. Al usar un campo magnético para crear calor internamente, la energía se entrega precisamente donde se necesita, minimizando la pérdida al entorno circundante.

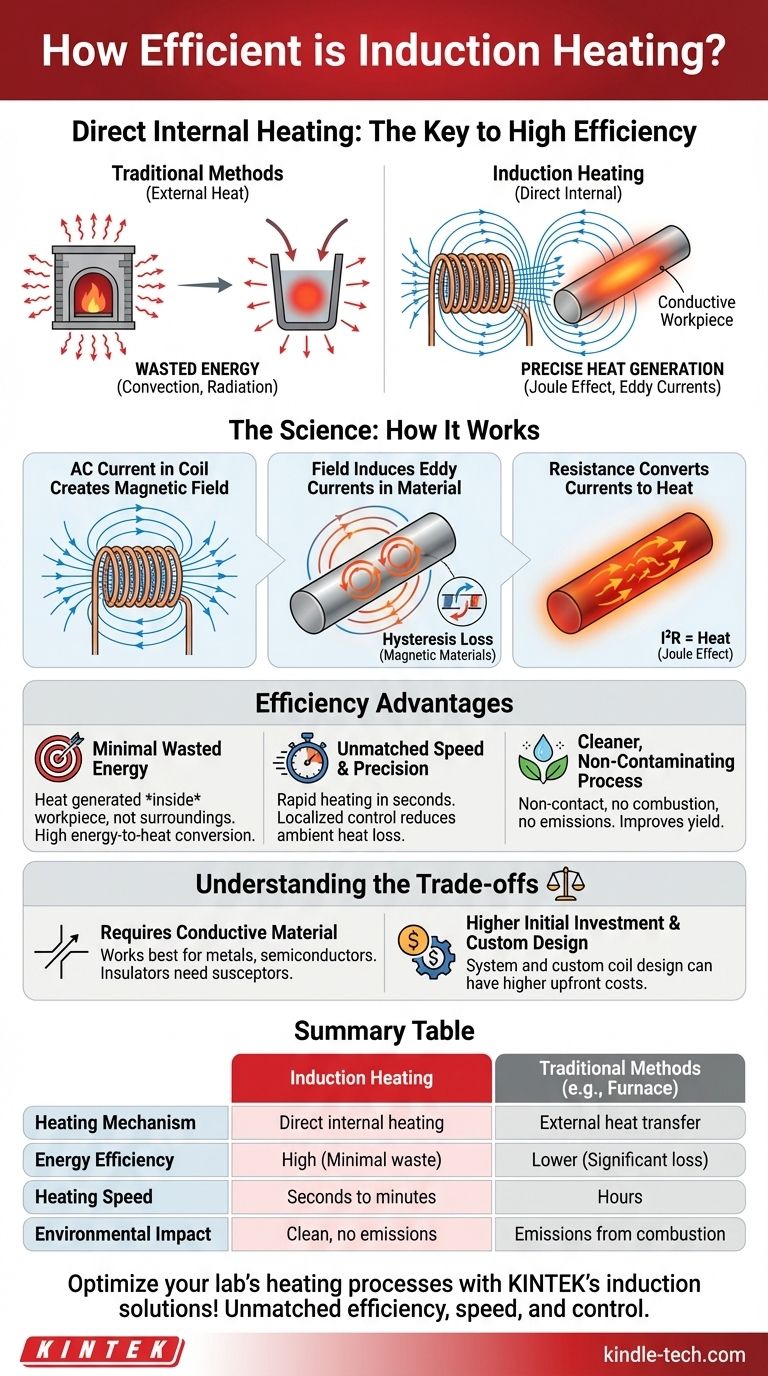

La ciencia del calentamiento directo e interno

Para comprender la eficiencia de la inducción, primero debe comprender su mecanismo. A diferencia de un horno convencional que calienta el aire para calentar un objeto, el calentamiento por inducción convierte el objeto en su propia fuente de calor.

El papel del campo magnético

El proceso comienza con una corriente alterna (CA) de alta frecuencia que pasa a través de una bobina de inducción, típicamente hecha de cobre. Esto crea un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Generación de corrientes de Foucault

Cuando un material eléctricamente conductor, como metal o un crisol de grafito, se coloca en este campo magnético, el campo induce corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes de Foucault.

El efecto de calentamiento Joule

A medida que estas corrientes de Foucault fluyen a través del material, encuentran resistencia eléctrica. Esta resistencia convierte la energía eléctrica de las corrientes directamente en calor. Este fenómeno se conoce como el efecto de calentamiento Joule, y es la principal fuente de calor en el proceso de inducción.

Pérdidas por histéresis en materiales magnéticos

Para materiales magnéticos como el hierro, existe un efecto de calentamiento secundario. El campo magnético que alterna rápidamente hace que los dominios magnéticos dentro del material se inviertan, creando fricción interna y generando calor adicional. Esto se conoce como pérdida por histéresis.

La ventaja de eficiencia sobre los métodos tradicionales

El mecanismo de calentamiento interno le da a la inducción una ventaja fundamental sobre los métodos que dependen de la conducción, la convección y la radiación de una fuente externa.

Mínima energía desperdiciada

En un horno tradicional, se desperdicia una enorme cantidad de energía calentando las paredes del horno, el aire interior y la atmósfera circundante. El calentamiento por inducción evita esto casi por completo. El único calor producido está dentro de la pieza de trabajo, lo que lleva a una eficiencia de conversión de energía a calor mucho mayor.

Velocidad y precisión inigualables

Debido a que el calor se genera instantáneamente e internamente, las piezas de trabajo pueden alcanzar la temperatura en segundos o minutos, no en horas. Esta velocidad mejora aún más la eficiencia general al reducir el tiempo disponible para la pérdida de calor ambiental. El campo magnético también puede ser moldeado por el diseño de la bobina para calentar solo un área muy específica de una pieza.

Un proceso más limpio y no contaminante

La inducción es un proceso sin contacto. La pieza nunca toca una llama o un elemento calefactor, lo que elimina la contaminación del producto por subproductos de la combustión. Esto mejora el rendimiento del proceso y reduce los residuos, lo que contribuye a la eficiencia operativa general. También es una tecnología verde, ya que no produce emisiones nocivas.

Comprendiendo las compensaciones

Aunque es altamente eficiente, el calentamiento por inducción no es una solución universal. Un análisis objetivo requiere comprender sus requisitos y limitaciones específicos.

Aplicación específica del material

El requisito principal para el calentamiento por inducción es que el material objetivo debe ser eléctricamente conductor. Funciona excepcionalmente bien para metales y semiconductores, pero no puede calentar directamente aislantes como plásticos, vidrio o cerámica a menos que se use un susceptor conductor (como un crisol de grafito) para contenerlos.

Inversión inicial y diseño de la bobina

Los sistemas de calentamiento por inducción, que incluyen una fuente de alimentación y una bobina personalizada, a menudo tienen un costo de capital inicial más alto que los calentadores de llama o resistencia simples. Además, la bobina de inducción debe diseñarse y ajustarse para el tamaño y la forma específicos de la pieza que se calienta para garantizar la máxima eficiencia.

Eficiencia del sistema vs. del proceso

Si bien la transferencia de energía de la bobina a la pieza es extremadamente eficiente, la eficiencia general del sistema también depende de la capacidad de la fuente de alimentación para convertir la electricidad de la red en CA de alta frecuencia. Las fuentes de alimentación de estado sólido modernas son muy efectivas, pero esta conversión no es 100% sin pérdidas. Aun así, la eficiencia total del sistema de inducción supera regularmente a los métodos tradicionales.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de calentamiento correcta depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la velocidad, la precisión y la repetibilidad: El calentamiento por inducción es la opción superior para la fabricación de alto volumen donde la calidad constante es crítica.

- Si su enfoque principal es la eficiencia energética y el impacto ambiental: El mecanismo de calentamiento directo de la inducción la convierte en una de las tecnologías más ecológicas y conscientes de la energía disponibles.

- Si su enfoque principal es calentar materiales diversos y no conductores a pequeña escala: Un horno convencional puede ofrecer más flexibilidad a pesar de su menor eficiencia energética.

En última instancia, comprender que la eficiencia del calentamiento por inducción proviene de su mecanismo de transferencia de energía directa e interna le permite seleccionar la mejor herramienta para el trabajo.

Tabla resumen:

| Aspecto | Calentamiento por Inducción | Métodos Tradicionales (ej. Horno) |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento interno directo mediante corrientes de Foucault | Transferencia de calor externa (conducción/convección) |

| Eficiencia Energética | Alta (mínima energía desperdiciada) | Menor (energía perdida al entorno) |

| Velocidad de Calentamiento | Segundos a minutos | Horas |

| Precisión y Control | Excelente (calentamiento localizado) | Limitado |

| Impacto Ambiental | Limpio, sin emisiones | Emisiones por combustión |

¡Optimice los procesos de calentamiento de su laboratorio con las soluciones de inducción de KINTEK!

Ya sea que esté fundiendo metales, sinterizando materiales o realizando experimentos térmicos precisos, nuestros sistemas de calentamiento por inducción ofrecen una eficiencia, velocidad y control inigualables. Reduzca el desperdicio de energía y mejore la reproducibilidad en los flujos de trabajo de su laboratorio.

Contacte a nuestros expertos hoy para explorar cómo el equipo de laboratorio de KINTEK puede elevar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cómo controlo la temperatura de mi calentador de inducción? Domine el control preciso de potencia y retroalimentación

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son los factores de los que depende la generación de calor en el calentamiento por inducción? Domine el control térmico preciso

- ¿Qué es la sinterización en un horno de inducción? Dominando el proceso térmico para materiales duraderos

- ¿Cuáles son los componentes de un horno de fusión por inducción? Una guía de los sistemas centrales

- ¿Por qué el calentamiento por inducción es tan caro? Desglosando el alto costo de la tecnología de calentamiento de precisión

- ¿Qué horno se utiliza para fundir metales no ferrosos? Logre alta pureza con tecnología de inducción

- ¿Cuál es el otro nombre del horno de inducción? Tipos de horno sin núcleo y de canal explicados