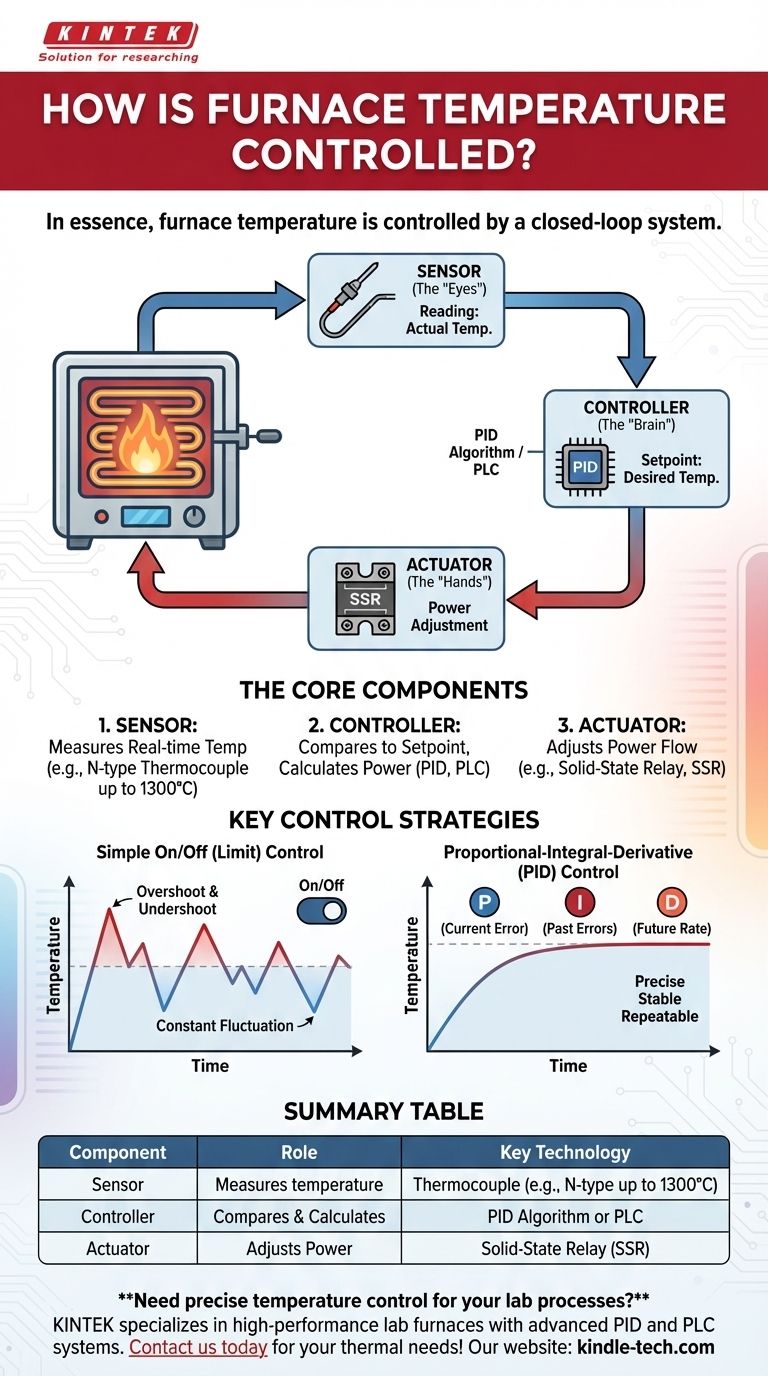

En esencia, la temperatura del horno se controla mediante un sistema de circuito cerrado. Este sistema mide continuamente la temperatura interna con un sensor, la compara con la temperatura deseada (el punto de ajuste) y utiliza un controlador para ajustar con precisión la potencia enviada a los elementos calefactores para minimizar la diferencia.

El principio fundamental no es solo calentar, sino una regulación inteligente. Los hornos modernos se basan en un ciclo constante de medición, comparación y ajuste de la potencia, la mayoría de las veces utilizando un controlador PID, para lograr temperaturas estables y precisas sin una intervención manual constante.

Los componentes principales del control de temperatura

El sistema de control de temperatura de un horno se compone de tres partes críticas que funcionan en un bucle continuo: el sensor, el controlador y el actuador.

El sensor (los "ojos")

El sensor es responsable de medir con precisión la temperatura en tiempo real dentro de la cámara del horno.

El tipo más común es un termopar, como el N-tipo de níquel-cromo-silicio, estándar de la industria, que es duradero y fiable para aplicaciones de alta temperatura de hasta 1300 °C.

El controlador (el "cerebro")

El controlador es el procesador central. Recibe la lectura de temperatura del termopar y la compara con el punto de ajuste programado.

Basándose en la diferencia, calcula con precisión cuánta potencia necesitan los elementos calefactores. Esto puede variar desde una unidad programable simple hasta un PLC (Controlador Lógico Programable) completamente automático integrado en un sistema más grande.

El actuador (las "manos")

El actuador recibe la orden del controlador y ajusta físicamente el flujo de potencia a los elementos calefactores.

En los hornos eléctricos modernos, esto suele ser un relé de estado sólido (SSR). Un SSR puede encender y apagar la energía miles de veces por segundo, lo que permite un control extremadamente preciso sobre la salida de calor.

Estrategias clave de control explicadas

Si bien los componentes son universales, la estrategia que utiliza el controlador para tomar decisiones puede variar significativamente en complejidad y precisión.

Control simple de encendido/apagado (límite)

Este es el método más básico. Si la temperatura está por debajo del punto de ajuste, el controlador envía el 100% de la potencia. Una vez que está por encima del punto de ajuste, corta la potencia por completo.

Este método es simple pero resulta en un sobrepaso y subpaso constante de la temperatura, lo que lo hace inadecuado para procesos que requieren alta estabilidad.

Control Proporcional-Integral-Derivativo (PID)

El control PID es el estándar para casi todos los hornos de precisión modernos, desde modelos de laboratorio hasta unidades de sinterización industriales. Es un algoritmo sofisticado que ajusta la potencia basándose en tres factores.

- Proporcional (P): Reacciona al error actual. Cuanto más lejos esté la temperatura del punto de ajuste, más potencia aplica.

- Integral (I): Reacciona a la suma de errores pasados. Esto corrige pequeñas derivas de temperatura en estado estacionario, asegurando que el horno finalmente se asiente exactamente en el punto de ajuste.

- Derivativo (D): Reacciona a la tasa de error futuro. Anticipa hacia dónde se dirige la temperatura, reduciendo la potencia a medida que se acerca rápidamente al punto de ajuste para evitar el sobrepaso.

Control avanzado y automatizado

Para procesos altamente complejos, existen estrategias aún más avanzadas. El control de avance (feedforward) puede compensar perturbaciones predecibles, mientras que la lógica difusa permite que el sistema maneje variables imprecisas.

Estos sistemas a menudo son gestionados por un PLC, que puede ejecutar programas completos de calentamiento, mantenimiento y enfriamiento automáticamente con solo presionar un botón.

Comprendiendo las compensaciones

Elegir y operar un horno requiere comprender el equilibrio entre precisión, simplicidad y seguridad.

Precisión vs. Simplicidad

Un controlador de encendido/apagado es simple y barato pero impreciso. Un controlador PID ofrece una estabilidad y repetibilidad excepcionales para procesos sensibles como la sinterización, pero debe ser "ajustado" correctamente al horno específico para funcionar de manera óptima.

La importancia de la monitorización del sistema

Ningún sistema de control es infalible. Es fundamental monitorear el funcionamiento del horno durante un ciclo para detectar anomalías. Un controlador perfectamente programado no puede evitar una falla de hardware, como un termopar defectuoso o un elemento calefactor averiado.

La automatización conlleva responsabilidad

La capacidad de programar un ciclo completo de tratamiento térmico y presionar "ejecutar" es una ventaja enorme en eficiencia y repetibilidad. Sin embargo, esta automatización depende de que el operador configure el programa correctamente de acuerdo con las instrucciones del horno y los requisitos del proceso.

Tomando la decisión correcta para su proceso

Su objetivo específico determina qué nivel de control es necesario para su trabajo.

- Si su enfoque principal es el calentamiento básico sin alta precisión: Un controlador de límite o de encendido/apagado simple es suficiente y rentable.

- Si su enfoque principal son temperaturas estables, repetibles y precisas: Un controlador PID es el estándar industrial innegociable para tareas como el tratamiento térmico, la sinterización o la investigación de laboratorio.

- Si su enfoque principal es integrar el horno en un flujo de trabajo complejo y automatizado: Un sistema de control basado en PLC proporciona la mayor potencia y flexibilidad para operaciones de varios pasos y sin supervisión.

Comprender estos principios de control le permite operar su horno no solo como un calentador, sino como un instrumento de precisión adaptado a sus necesidades exactas.

Tabla resumen:

| Componente | Función | Tecnología clave |

|---|---|---|

| Sensor | Mide la temperatura | Termopar (p. ej., tipo N hasta 1300 °C) |

| Controlador | Compara y calcula | Algoritmo PID o PLC |

| Actuador | Ajusta la potencia | Relé de estado sólido (SSR) |

¿Necesita un control preciso de la temperatura para sus procesos de laboratorio? KINTEK se especializa en hornos de laboratorio de alto rendimiento con controladores PID avanzados y sistemas PLC, lo que garantiza resultados estables y repetibles para sinterización, tratamiento térmico e investigación. Permita que nuestros expertos le ayuden a seleccionar el horno adecuado para su aplicación. Contáctenos hoy para discutir sus necesidades específicas de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo influyen las dimensiones del reactor de pirólisis en la conversión de plásticos? Optimice la geometría para obtener mayores rendimientos de líquidos

- ¿Cuáles son los 5 tipos de procesos de soldadura fuerte? Elija el método de calentamiento adecuado para su proyecto

- ¿Cómo influyen los hornos de precisión automatizados en la evolución estructural del Zr1Nb? Dominio de la hidrogenación y la poligonización

- ¿La soldadura fuerte por inducción es mejor que la soldadura fuerte en horno? Elija el método de soldadura fuerte adecuado para su aplicación

- ¿Cuál es la temperatura de la carburación al vacío? Optimice su proceso de tratamiento térmico

- ¿Qué papel juega un horno de laboratorio de precisión en la síntesis hidrotermal de nanocristales de sulfato de cobre?

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío para polvos metálicos? Garantiza la pureza y previene la oxidación

- ¿Cuál es la diferencia entre el recocido y el recocido de proceso? Una guía para elegir el tratamiento térmico correcto