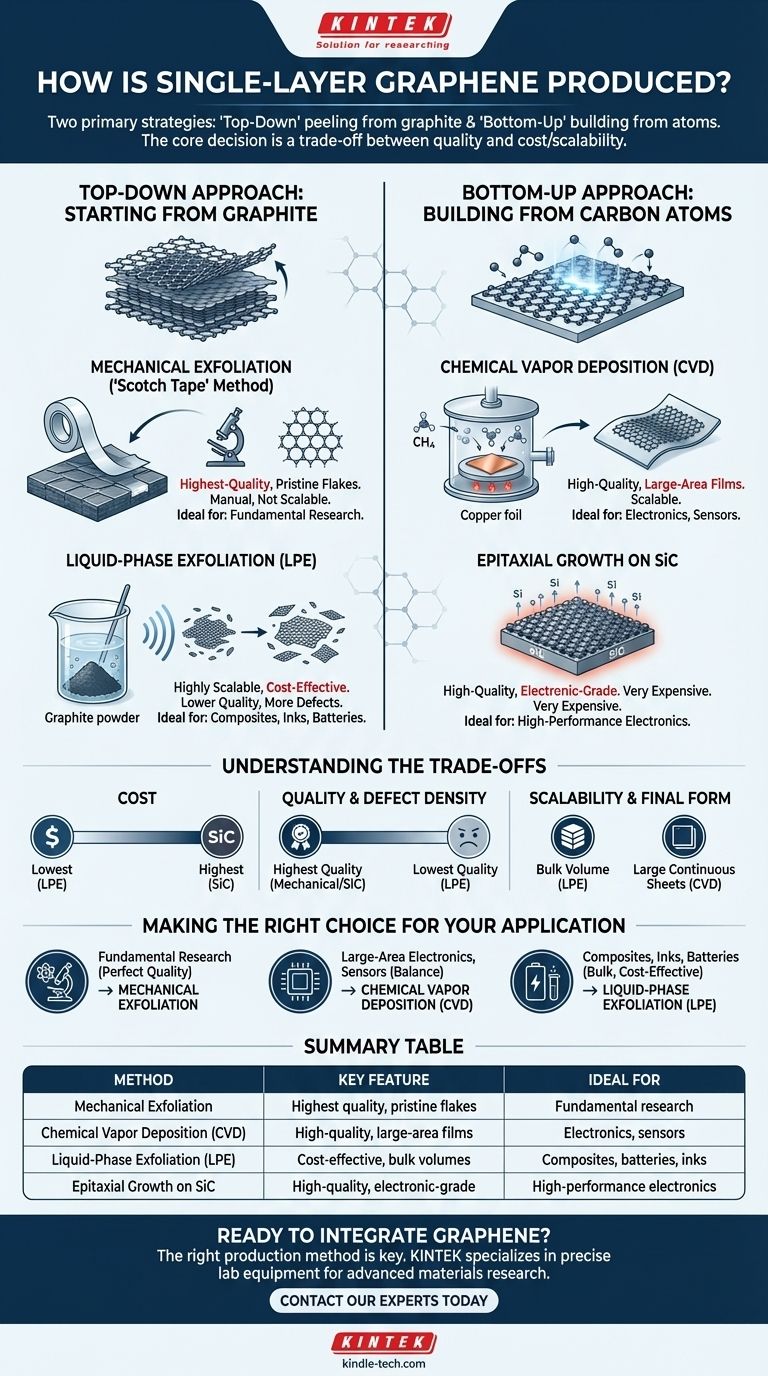

Para producir grafeno de monocapa, los fabricantes utilizan dos estrategias principales: un enfoque "top-down" (de arriba hacia abajo) que pela capas del grafito, y un enfoque "bottom-up" (de abajo hacia arriba) que construye la capa atómica a partir de gases que contienen carbono. Los métodos más destacados son la exfoliación mecánica para la investigación, la exfoliación en fase líquida para compuestos a granel y la deposición química de vapor (CVD), considerada la técnica más prometedora para la escala industrial.

El método utilizado para producir grafeno no es una cuestión de "el mejor", sino de "el mejor para un propósito". La decisión fundamental es una compensación entre la calidad y la perfección cristalina del producto final frente al coste y la escalabilidad del proceso de fabricación.

El enfoque "Top-Down": Empezar desde el grafito

Esta estrategia consiste en separar las capas individuales de grafeno de una pieza más grande de grafito, muy parecido a despegar las páginas de un libro. Requiere un gran esfuerzo mecánico, pero es conceptualmente sencillo.

Exfoliación Mecánica (El método de la "Cinta Adhesiva")

Este es el método original, ganador del Premio Nobel. Consiste en utilizar cinta adhesiva para despegar escamas progresivamente más finas de un trozo de grafito altamente ordenado hasta que se aísla una sola capa atómica.

Esta técnica produce las láminas de grafeno de mayor calidad y más prístinas conocidas. Sin embargo, el proceso es manual, produce escamas extremadamente pequeñas (del tamaño de micrómetros) y no es escalable para ninguna forma de producción en masa. Sigue siendo el estándar de oro para la investigación científica fundamental.

Exfoliación en Fase Líquida (LPE)

En la LPE, el polvo de grafito a granel se mezcla en un disolvente líquido y se somete a procesos de alta energía, como la sonicación, que utilizan ondas sonoras para romper el grafito en escamas.

Este método es altamente escalable y rentable para producir grandes volúmenes de "tinta" o dispersiones de grafeno. El material resultante es ideal para su uso en compuestos, recubrimientos conductores y baterías, pero las escamas individuales son pequeñas y tienen más defectos, lo que resulta en un rendimiento eléctrico inferior en comparación con otros métodos.

El enfoque "Bottom-Up": Construir a partir de átomos de carbono

Esta estrategia construye la lámina de grafeno átomo por átomo sobre una superficie de sustrato. Ofrece un mayor control sobre el área del producto final y es el foco de la comercialización para la electrónica.

Deposición Química de Vapor (CVD)

La CVD es el método principal para producir películas de grafeno de alta calidad y gran área. El proceso implica calentar un catalizador metálico, generalmente una lámina de cobre (Cu), a altas temperaturas (alrededor de 1000 °C) dentro de una cámara de vacío.

Luego se introduce un gas que contiene carbono, como el metano (CH4). El calor elevado hace que las moléculas de gas se descompongan y los átomos de carbono se depositen sobre la superficie de la lámina de cobre, autoensamblándose en una capa continua y única de grafeno. El grafeno puede transferirse posteriormente a un sustrato objetivo como silicio o plástico flexible.

Crecimiento Epitaxial sobre Carburo de Silicio (SiC)

Este método implica calentar una oblea de carburo de silicio a temperaturas muy altas (más de 1300 °C) en el vacío. El calor hace que los átomos de silicio de la superficie se sublimen (se conviertan directamente en gas), dejando atrás los átomos de carbono.

Estos átomos de carbono restantes se reorganizan para formar una capa de grafeno de alta calidad directamente sobre la oblea de SiC. Si bien esto produce grafeno de grado electrónico excepcionalmente alto, el alto coste y los requisitos de temperatura de las obleas de SiC lo convierten en un proceso muy caro.

Comprender las compensaciones

Elegir un método de producción requiere una comprensión clara de los compromisos entre coste, calidad y escala.

Coste

La exfoliación en fase líquida es, con diferencia, el método más barato para la producción a granel. La CVD tiene costes de equipo moderados, pero se puede escalar eficazmente. El crecimiento epitaxial sobre SiC es el más caro debido al coste de las obleas de sustrato.

Calidad y Densidad de Defectos

La exfoliación mecánica y el crecimiento sobre SiC producen grafeno de la más alta calidad con la menor cantidad de defectos atómicos, lo que los hace ideales para la electrónica de alto rendimiento y la investigación. El grafeno CVD también es de alta calidad, pero suele ser policristalino (formado por muchos dominios cristalinos más pequeños cosidos), lo que puede limitar ligeramente su rendimiento electrónico máximo. La LPE produce las escamas de menor calidad con la mayor cantidad de defectos.

Escalabilidad y Forma Final

La CVD es la campeona de la escalabilidad para láminas continuas y grandes, con demostraciones de producción de películas a escala de metro mediante el proceso de rollo a rollo. La LPE es la campeona de la escalabilidad para el volumen a granel, produciendo kilogramos de dispersión de grafeno. La exfoliación mecánica es fundamentalmente no escalable.

Tomar la decisión correcta para su aplicación

Su objetivo dicta el método de producción correcto.

- Si su enfoque principal es la investigación fundamental que requiere una calidad cristalina perfecta: La exfoliación mecánica es el estándar indiscutible para crear dispositivos de prueba individuales e inmaculados.

- Si su enfoque principal son la electrónica de gran área, los sensores o los conductores transparentes: La deposición química de vapor (CVD) ofrece el mejor equilibrio entre alta calidad y escalabilidad industrial.

- Si su enfoque principal es crear compuestos, tintas conductoras o aditivos para baterías: La exfoliación en fase líquida (LPE) proporciona la vía más rentable para producir grandes cantidades de material de grafeno a granel.

En última instancia, la producción de grafeno es un problema resuelto; el desafío ahora radica en adaptar el tipo correcto de grafeno a la aplicación correcta.

Tabla Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| Exfoliación Mecánica | Escamas prístinas de la más alta calidad | Investigación fundamental |

| Deposición Química de Vapor (CVD) | Películas de alta calidad y gran área | Electrónica, sensores |

| Exfoliación en Fase Líquida (LPE) | Volúmenes a granel rentables | Compuestos, baterías, tintas |

| Crecimiento Epitaxial sobre SiC | Grado electrónico de alta calidad | Electrónica de alto rendimiento |

¿Listo para integrar el grafeno en su flujo de trabajo de laboratorio? El método de producción correcto es clave para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la investigación y el desarrollo avanzados de materiales. Ya sea que esté explorando propiedades fundamentales o escalando para aplicaciones industriales, nuestra experiencia puede ayudarle a alcanzar sus objetivos. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Para qué se pueden usar los nanotubos de carbono? Desbloquee un rendimiento superior en baterías y materiales

- ¿Cuáles son las ventajas de un sustrato de película delgada? Mejore la funcionalidad de la superficie para productos superiores

- ¿Qué es un cátodo de pulverización catódica por magnetrón? El motor para la deposición de películas delgadas de alta calidad

- ¿Se pueden producir en masa los nanotubos de carbono? Escalando la producción de CNT para aplicaciones comerciales

- ¿Cuál es el proceso de pulverización catódica (sputtering) de magnetrón? Una guía para la deposición avanzada de películas delgadas

- ¿Cuál es la calidad de la película de pulverización catódica? Películas de alta densidad y adhesión superior para aplicaciones exigentes

- ¿Cuáles son las ventajas de los diamantes CVD? Alta pureza, menor costo y opción ética

- ¿Cuáles son algunos materiales comunes sintetizados con CVD? Explore nanoestructuras, recubrimientos y películas de alta pureza