En resumen, la mayor resistencia de la junta en la soldadura fuerte no se logra con una sola acción, sino mediante el control sistemático de tres factores críticos: un diseño de junta optimizado que promueva la acción capilar, superficies de metal base meticulosamente limpias que permitan un mojado adecuado y un control preciso del ciclo de calentamiento y enfriamiento. Cuando se ejecutan correctamente, la junta soldada resultante es un enlace metalúrgico que a menudo es más fuerte que los propios materiales base.

El principio fundamental es este: la soldadura fuerte no es simplemente llenar un espacio con metal fundido. Es un proceso de ingeniería que crea una nueva estructura compuesta donde la resistencia se deriva de los metales base y la capa extremadamente delgada y fuerte de la aleación de aporte que los une.

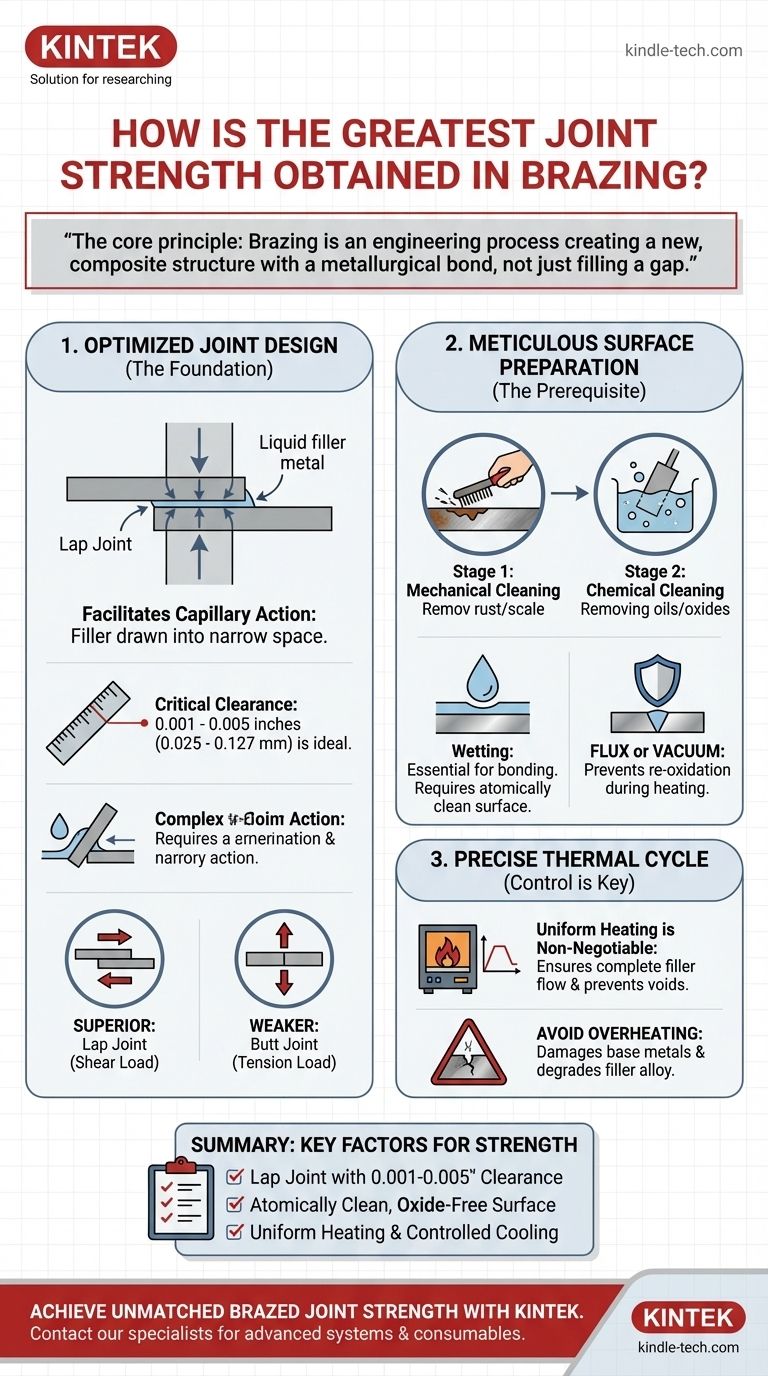

La base: Optimización del diseño de la junta

El diseño de la junta es el factor más importante que determina su resistencia final. Un diseño deficiente no puede salvarse con una ejecución perfecta.

El poder de la acción capilar

La soldadura fuerte funciona mediante la acción capilar, la fuerza que atrae un líquido hacia un espacio muy estrecho, incluso contra la gravedad. La aleación de aporte no se vierte en la junta; es atraída hacia ella.

Un diseño exitoso facilita esta fuerza natural, asegurando que el metal de aporte se distribuya completa y uniformemente por toda la interfaz de la junta.

El papel crítico del espacio libre de la junta

El espacio libre de la junta, la holgura entre las dos piezas a unir, es primordial. Este espacio debe controlarse con precisión.

- Un espacio libre demasiado grande debilitará o impedirá la acción capilar, lo que resultará en un llenado incompleto y dejará una capa gruesa de metal de aporte relativamente blando, lo que dicta la resistencia de la junta.

- Un espacio libre demasiado pequeño puede impedir que la aleación de aporte fluya hacia la junta, lo que provoca vacíos y una unión débil e incompleta.

Para la mayoría de los metales de aporte comunes, el espacio libre ideal se encuentra típicamente entre 0.001 y 0.005 pulgadas (0.025 a 0.127 mm).

Por qué las juntas a solape son superiores

Las juntas soldadas más fuertes casi siempre están diseñadas para ser cargadas a cizallamiento (shear). Esto se logra con una junta a solape (lap joint), donde las dos superficies se superponen.

Una junta a tope (butt joint), donde las dos piezas se unen extremo con extremo, somete la carga a tensión. Esto concentra todo el esfuerzo en la sección transversal delgada del metal de aporte, convirtiéndolo en el eslabón más débil. En contraste, una junta a solape distribuye la carga sobre un área de superficie mucho mayor, transfiriendo el esfuerzo a través de los materiales base más resistentes.

El prerrequisito: Preparación meticulosa de la superficie

La aleación de aporte solo puede unirse a una superficie perfectamente limpia. Los contaminantes crean una barrera que impide la formación del enlace metalúrgico.

Comprensión del "Mojado" (Wetting)

El mojado es la capacidad de la aleación de aporte fundida para fluir sobre y adherirse a la superficie del metal base. El mojado adecuado es imposible sin una limpieza absoluta.

Los principales enemigos del mojado son los óxidos (óxido o decoloración), aceites, grasa y suciedad. Estos deben eliminarse por completo inmediatamente antes del proceso de soldadura fuerte.

El proceso de limpieza

La preparación implica un enfoque de dos etapas. Primero, utilice limpieza mecánica (como lijado, esmerilado o cepillado con alambre) para eliminar óxidos pesados y cascarilla.

En segundo lugar, utilice limpieza química (como desengrasado con solventes o el uso de una solución ácida/alcalina) para eliminar todo rastro de aceite y óxidos más finos, creando una superficie atómicamente limpia lista para la unión.

El papel del fundente o del vacío

Incluso después de la limpieza, los metales se reoxidan rápidamente al calentarse. Para evitar esto, se aplica un fundente (flux) al área de la junta.

El fundente es un compuesto químico que se funde antes que la aleación de aporte, protegiendo la superficie del oxígeno y disolviendo cualquier óxido nuevo que se forme durante el calentamiento. En la soldadura fuerte al vacío, todo el proceso ocurre en una cámara sin aire, lo que cumple la misma función protectora que el fundente.

Comprensión de las compensaciones y trampas comunes

Lograr una junta perfecta requiere equilibrar factores en competencia y evitar errores comunes que socavan la resistencia.

El dilema entre el espacio libre y el flujo del aporte

Un espacio libre de junta muy ajustado (p. ej., 0.001 pulgadas) puede producir la mayor resistencia teórica. Sin embargo, también dificulta que el aporte fluya por completo, lo que aumenta el riesgo de vacíos. Un espacio libre ligeramente mayor puede asegurar un llenado más confiable y completo, incluso si la resistencia final es marginalmente menor.

El peligro del sobrecalentamiento

El calor excesivo puede ser muy destructivo. Puede dañar los metales base alterando su temple, hacer que el metal de aporte erosione agresivamente el material base o provocar la pérdida de elementos clave en la propia aleación de aporte, degradando sus propiedades.

El calentamiento uniforme no es negociable

Todo el conjunto debe calentarse uniformemente a la temperatura de soldadura fuerte. Si una parte está significativamente más caliente, el metal de aporte será atraído preferentemente a esa área, privando a otras partes de la junta y creando vacíos. El aporte fluye hacia el calor.

Reparación de juntas defectuosas

Una junta defectuosa a menudo se puede reparar mediante una nueva soldadura fuerte. Sin embargo, no debe simplemente volver a fundir el aporte existente. La mayoría de las aleaciones de soldadura fuerte tienen una temperatura de refundición más alta después del ciclo inicial. El procedimiento correcto es aplicar fundente y una pequeña cantidad de aleación de aporte nueva al área defectuosa y volver a ejecutar el ciclo térmico.

Tomar la decisión correcta para su objetivo

Aplique estos principios según su objetivo específico para garantizar una junta confiable y de alta resistencia.

- Si su enfoque principal es la máxima integridad estructural: Diseñe una junta a solape con suficiente superposición y un espacio libre controlado con precisión (0.001-0.003 pulgadas), luego concéntrese en una limpieza meticulosa y asegure un llenado del 100% de la junta.

- Si su enfoque principal es la producción repetible: Estandarice el proceso de limpieza, utilice accesorios para mantener un espacio libre de junta constante y automatice el ciclo térmico para eliminar la variabilidad del proceso.

- Si su enfoque principal es la solución de problemas de una junta fallida: Examine la fractura. Si ocurrió en el metal base lejos de la junta, la soldadura fuerte fue exitosa. Si falló en la línea de unión, indica un problema con el mojado, muy probablemente debido a una limpieza deficiente o a una aplicación incorrecta del fundente.

Al tratar la soldadura fuerte como una disciplina de ingeniería precisa, puede crear consistentemente juntas que cumplan y superen la resistencia de los materiales que unen.

Tabla de resumen:

| Factor clave | Acción crítica | Parámetro/Objetivo ideal |

|---|---|---|

| Diseño de la junta | Facilitar la acción capilar con una junta a solape | Espacio libre: 0.001-0.005 in (0.025-0.127 mm) |

| Preparación de la superficie | Lograr un mojado perfecto mediante la limpieza | Superficies atómicamente limpias y libres de óxido |

| Ciclo térmico | Asegurar un calentamiento y enfriamiento uniformes | Prevenir el daño al metal base y asegurar el flujo completo del aporte |

Logre una resistencia de junta soldada inigualable con KINTEK

¿Tiene problemas con fallas en las juntas o resultados de soldadura fuerte inconsistentes? La precisión requerida para la máxima resistencia exige el equipo y la experiencia adecuados. KINTEK se especializa en sistemas y consumibles avanzados de soldadura fuerte, proporcionando a laboratorios y fabricantes las herramientas confiables necesarias para obtener enlaces metalúrgicos perfectos en todo momento.

Nuestras soluciones garantizan el control preciso de la temperatura y el calentamiento uniforme críticos para un flujo impecable del metal de aporte y la integridad de la junta. Permita que nuestros expertos le ayuden a optimizar su proceso para obtener una resistencia superior y repetible.

Contacte hoy mismo a nuestros especialistas en soldadura fuerte para analizar cómo podemos fortalecer su producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué condiciones críticas de proceso proporciona un horno de sinterización al vacío para el titanio? Guía experta de unión por difusión

- ¿Qué es la gasificación por pirólisis en la gestión de residuos? Transformar los residuos en recursos valiosos

- ¿Cuál es la temperatura de la soldadura fuerte al vacío? Logre juntas perfectas sin comprometer sus materiales

- ¿Cómo contribuye un horno de secado al vacío a la preparación de electrodos de baterías LNMO? Lograr una estabilidad óptima

- ¿Qué método de transferencia de calor puede funcionar a través del vacío? Desbloquee el poder de la radiación térmica

- ¿Cuál es el uso del catalizador en el proceso de pirólisis? Obtenga precisión y control para un aceite de mayor calidad

- ¿Cuáles son las dos clases básicas de hornos utilizadas en el tratamiento térmico? Elija el entorno adecuado para su metal

- ¿Qué metales son susceptibles de tratamiento térmico? Desbloquee alta resistencia y durabilidad para sus componentes