En condiciones ideales, la vida útil de una manta de fibra cerámica puede extenderse más allá de una década. Sin embargo, su vida útil práctica no es un número fijo y está dictada completamente por su entorno operativo, a menudo reduciéndose a solo unos meses en aplicaciones exigentes.

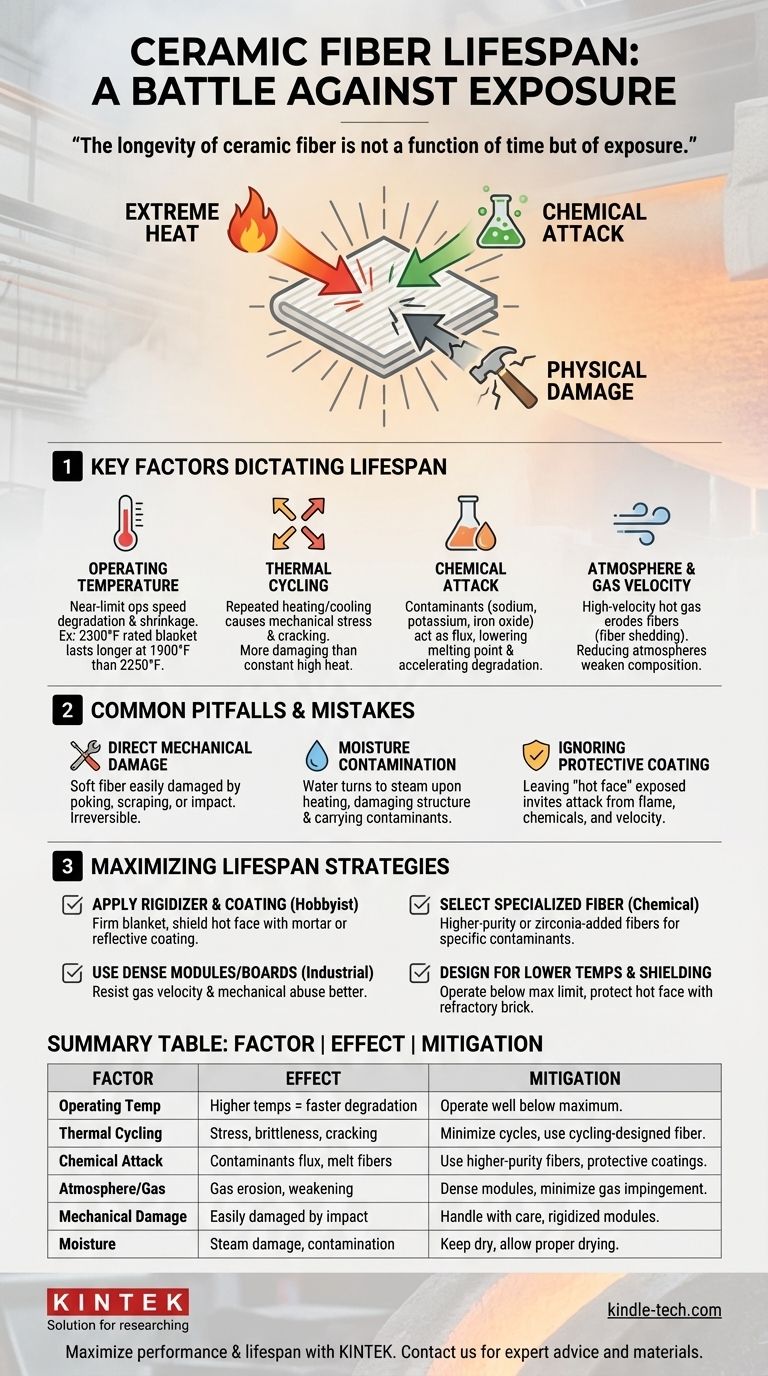

La longevidad de la fibra cerámica no es una función del tiempo sino de la exposición. Su vida útil está determinada por una batalla constante contra tres fuerzas primarias: calor extremo, ataque químico y daño físico.

Los factores clave que dictan la vida útil de la fibra cerámica

La gran diferencia entre una vida útil de 12 años y una de 6 meses se reduce a factores estresantes ambientales específicos. Comprender estos factores es clave para predecir y maximizar la vida útil del material.

Factor 1: Temperatura de funcionamiento

Cuanto más cerca funcione su aplicación del límite máximo de servicio de la fibra, más rápido se degradará. Las fibras comienzan a vitrificarse (volverse vítreas y quebradizas) y a encogerse cuando se mantienen a altas temperaturas durante períodos prolongados.

Por ejemplo, una manta clasificada para 2300°F (1260°C) durará significativamente más si se opera constantemente a 1900°F (1040°C) que si se la lleva a 2250°F (1230°C) en cada ciclo.

Factor 2: Ciclos térmicos

Calentar y enfriar la fibra repetidamente suele ser más dañino que mantenerla a una temperatura alta constante. Este proceso, conocido como ciclos térmicos, hace que las fibras se expandan y contraigan.

Con el tiempo, este estrés mecánico rompe la frágil estructura de la fibra, reduciendo sus propiedades aislantes y provocando fragilidad y agrietamiento. Aplicaciones como las fraguas o los hornos de aficionados que se encienden y enfrían con frecuencia son ejemplos claros de esto.

Factor 3: Ataque químico

La fibra cerámica está compuesta principalmente de alúmina y sílice, que son vulnerables a ciertos contaminantes químicos, especialmente a altas temperaturas. Estos contaminantes actúan como un fundente, disminuyendo el punto de fusión de las fibras.

Los culpables comunes incluyen sodio, potasio, óxido de hierro (de la cascarilla) y otros álcalis. Incluso pequeñas cantidades pueden acelerar drásticamente la degradación, convirtiendo el aislamiento esponjoso en una cáscara encogida y crujiente.

Factor 4: Atmósfera y velocidad del gas

El ambiente dentro del horno o la estufa juega un papel crítico. Un flujo de gas caliente a alta velocidad, común en chimeneas o ciertos diseños de hornos, puede erosionar físicamente la superficie de la fibra.

Este proceso, a menudo llamado desprendimiento de fibras, literalmente arrastra el material aislante con el tiempo. Una atmósfera químicamente reductora también puede alterar la composición de la fibra y debilitarla.

Errores comunes que destruyen la fibra cerámica

Más allá de los factores ambientales centrales, los errores operativos simples son una causa frecuente de falla prematura. Evitarlos es crucial para prolongar la vida útil del material.

Daño mecánico directo

La manta de fibra cerámica es extremadamente suave y frágil. Pincharla con herramientas, rasparla con piezas de trabajo o permitir que las piezas caigan sobre ella causará un daño inmediato e irreversible.

Contaminación por humedad

Permitir que la fibra se sature con agua u otros líquidos es muy perjudicial. Cuando se calienta, la rápida conversión a vapor puede dañar la estructura de la fibra. Además, la humedad puede transportar contaminantes profundamente en el aislamiento.

Ignorar la necesidad de un recubrimiento protector

En muchas aplicaciones, especialmente en fraguas y hornos, dejar expuesta la "cara caliente" de la fibra es un error importante. Deja la fibra vulnerable a todas las formas de ataque: alta velocidad de gas, contaminación química por fundente o cascarilla, y daño mecánico directo.

Cómo maximizar la vida útil en su aplicación

Puede prolongar significativamente la vida útil de su aislamiento de fibra cerámica protegiéndolo proactivamente de los factores estresantes que causan su falla.

- Si su enfoque principal es una fragua u horno de aficionado: Aplique un rigidizador para endurecer la manta y luego recubra la cara caliente con un mortero refractario adecuado (como Satanite) o un recubrimiento reflectante (como ITC-100) para protegerla de la llama directa, el ataque químico y el daño mecánico.

- Si su enfoque principal es un horno de proceso industrial: Utilice módulos o placas de fibra cerámica densa en lugar de mantas blandas para la cara caliente, ya que ofrecen una resistencia superior a la velocidad del gas y al abuso mecánico.

- Si su aplicación implica una posible contaminación química: Seleccione una composición de fibra de mayor pureza o especializada (como las que tienen mayor alúmina o circonia añadida) diseñada para resistir los contaminantes específicos presentes.

- Si su objetivo es la máxima longevidad absoluta: Diseñe su sistema para operar muy por debajo de la clasificación de temperatura máxima de la fibra y proteja la cara caliente con un ladrillo refractario duro o una capa de material moldeable.

En última instancia, proteger la fibra de su entorno es la estrategia más efectiva para prolongar su vida útil.

Tabla resumen:

| Factor | Efecto en la vida útil | Estrategia de mitigación |

|---|---|---|

| Temperatura de funcionamiento | Temperaturas más altas cerca del límite causan una degradación y contracción más rápidas. | Operar muy por debajo de la temperatura máxima nominal de la fibra. |

| Ciclos térmicos | El calentamiento/enfriamiento frecuente causa estrés mecánico, fragilidad y agrietamiento. | Minimizar los ciclos o usar fibra diseñada para ciclos. |

| Ataque químico | Los contaminantes (álcalis, óxido de hierro) funden y derriten las fibras, acortando drásticamente la vida útil. | Usar fibras de mayor pureza; proteger con recubrimientos protectores. |

| Atmósfera/Velocidad del gas | El gas caliente a alta velocidad erosiona las fibras; las atmósferas reductoras las debilitan. | Usar módulos/placas densas; diseñar para minimizar el impacto del gas. |

| Daño mecánico | La manta blanda se daña fácilmente con herramientas, raspaduras o impactos. | Manipular con cuidado; usar módulos rigidizados en la cara caliente. |

| Contaminación por humedad | El agua se convierte en vapor, dañando la estructura y transportando contaminantes. | Mantener el aislamiento seco; permitir un secado adecuado antes de usar. |

Maximice el rendimiento y la vida útil de su aislamiento de fibra cerámica con KINTEK.

Ya sea que esté construyendo una fragua de aficionado u optimizando un horno industrial, los materiales adecuados y las estrategias de protección son cruciales para la longevidad. KINTEK se especializa en equipos de laboratorio y procesamiento de alta temperatura, ofreciendo los productos de fibra cerámica y el asesoramiento experto que necesita para proteger su inversión.

Ofrecemos:

- Mantas, placas y módulos de fibra cerámica de alta pureza diseñados para rangos de temperatura específicos y resistencia química.

- Recubrimientos protectores y rigidizadores para proteger su aislamiento de la llama directa, el ataque químico y el daño físico.

- Consulta experta para ayudarle a seleccionar los materiales adecuados para su entorno operativo específico y maximizar la vida útil.

No permita que una falla prematura interrumpa sus operaciones. ¡Contacte a nuestros expertos hoy para encontrar la solución de fibra cerámica perfecta para su aplicación!

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

La gente también pregunta

- ¿El carburo de silicio absorbe agua? Descubra su resistencia inherente a la humedad para aplicaciones exigentes

- ¿Qué es la sinterización de la arcilla? El proceso de transformar el polvo en cerámicas duraderas

- ¿Es el carburo de silicio resistente a la corrosión? Desbloquea su poder en entornos químicos y térmicos extremos

- ¿A qué temperatura puede resistir el carburo de silicio? Límites operativos de 1600 °C a 2700 °C

- ¿La cerámica es rompible o irrompible? Comprendiendo la resistencia y la fragilidad de las cerámicas

- ¿A qué temperatura se sinteriza la alúmina? Logre densidad y resistencia óptimas

- ¿Cuál es la fase de zirconia más fuerte? La zirconia tetragonal ofrece una tenacidad inigualable

- ¿Cuál es el proceso de prensado isostático en caliente para fabricar compuestos de matriz cerámica? Lograr una porosidad cercana a cero para un rendimiento superior