En la pulverización catódica con magnetrón, el plasma es el medio energizado que hace posible todo el proceso de recubrimiento. Se crea aplicando un alto voltaje entre dos electrodos —un cátodo que contiene el material objetivo y un ánodo— dentro de una cámara de vacío llena de un gas a baja presión, típicamente argón. Este campo eléctrico acelera los electrones libres, que luego chocan e ionizan los átomos de gas, iniciando una cascada autosostenible que forma el plasma.

La generación de plasma en la pulverización catódica con magnetrón es fundamentalmente una reacción en cadena controlada. Comienza con un potente campo eléctrico que energiza unos pocos electrones libres, que luego chocan con átomos de gas neutros, creando una población densa y autosostenible de iones positivos y más electrones que se convierte en el motor del proceso de pulverización.

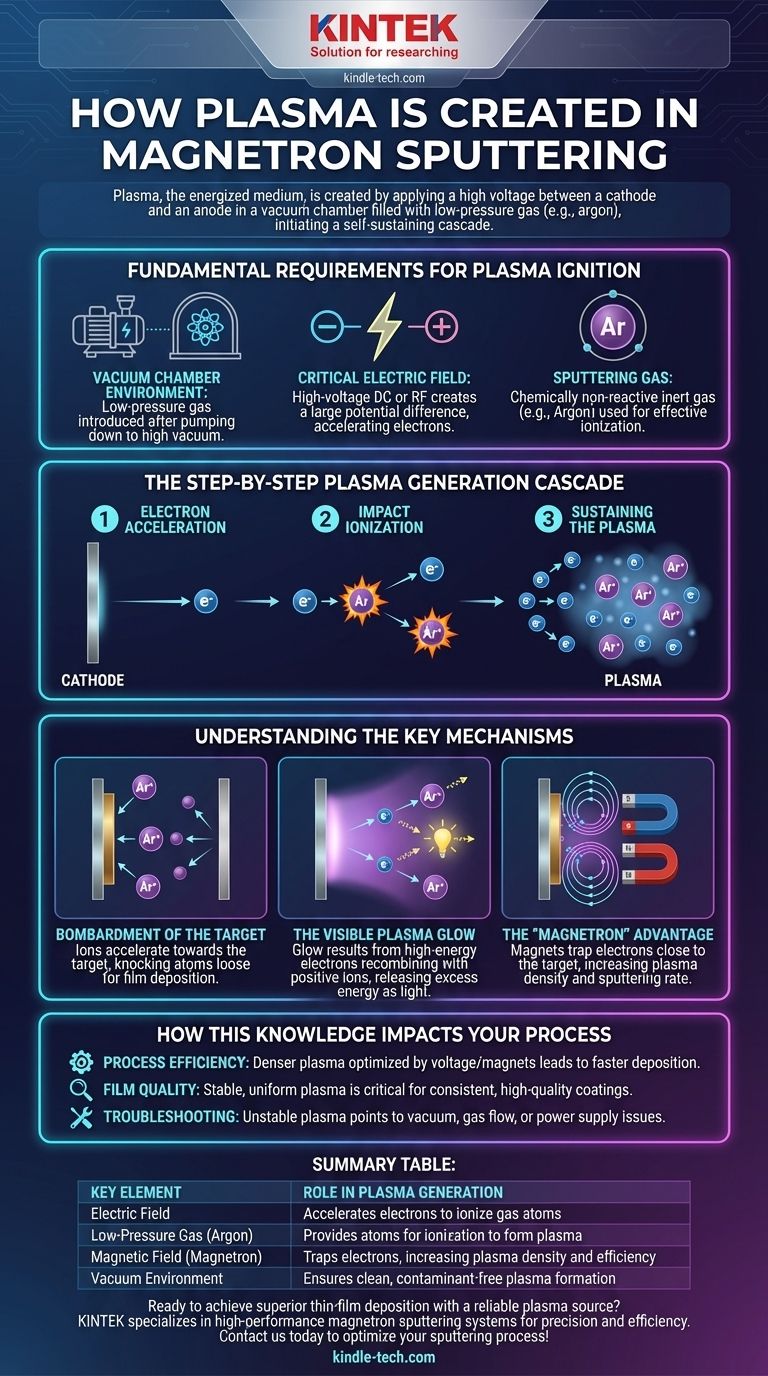

Los requisitos fundamentales para la ignición del plasma

Para crear un plasma estable, deben cumplirse tres condiciones iniciales dentro de la cámara de pulverización. Estos elementos trabajan en conjunto para transformar un gas neutro en un estado ionizado y reactivo.

El entorno de la cámara de vacío

Primero, la cámara se bombea hasta un alto vacío para eliminar el aire y otros contaminantes. Luego, se introduce una pequeña cantidad, controlada con precisión, de un gas de proceso, creando un ambiente de baja presión.

El campo eléctrico crítico

Una fuente de alimentación de CC o RF de alto voltaje crea una gran diferencia de potencial entre el cátodo (que contiene el material objetivo y está cargado negativamente) y el ánodo (a menudo las paredes de la cámara y el soporte del sustrato, que están conectados a tierra). Este potente campo eléctrico es el principal impulsor de todo el proceso.

El gas de pulverización

Se utiliza un gas inerte, más comúnmente argón (Ar). El argón se elige porque es químicamente no reactivo y tiene una masa atómica adecuada para desalojar eficazmente los átomos del objetivo, pero puede ionizarse con relativa facilidad mediante el campo eléctrico.

La cascada paso a paso de la generación de plasma

Una vez que se establecen las condiciones iniciales, la creación de plasma ocurre en una secuencia de eventos rápida y autosostenible.

Paso 1: Aceleración de electrones

El fuerte campo eléctrico acelera inmediatamente los pocos electrones libres que están presentes de forma natural en el gas, impulsándolos lejos del cátodo negativo a alta velocidad.

Paso 2: Ionización por impacto

A medida que estos electrones de alta energía viajan a través de la cámara, chocan con átomos de argón neutros. Si la colisión es lo suficientemente energética, expulsa un electrón de la órbita del átomo de argón.

Este único evento crea dos nuevas partículas cargadas: un nuevo electrón libre y un ion de argón cargado positivamente (Ar+).

Paso 3: Mantenimiento del plasma

El electrón recién creado también es acelerado por el campo eléctrico, lo que provoca más colisiones y más ionización. Este efecto de cascada genera rápidamente una nube densa y estable de iones positivos y electrones libres, que es el plasma.

Comprensión de los mecanismos clave

El plasma en sí no deposita la película. En cambio, sirve como fuente de iones que realizan el trabajo de pulverización. El brillo visible es simplemente un efecto secundario de esta actividad.

El bombardeo del objetivo

Mientras los electrones son acelerados lejos del cátodo, los iones de argón, mucho más pesados y cargados positivamente, son acelerados hacia el objetivo del cátodo cargado negativamente. Golpean la superficie del objetivo con una inmensa energía cinética.

Este bombardeo de alta energía desprende físicamente átomos del material objetivo. Estos átomos eyectados luego viajan a través de la cámara y se depositan sobre el sustrato, formando la película delgada.

El brillo visible del plasma

El brillo característico que se observa durante la pulverización no es el evento de pulverización en sí. Se produce cuando los electrones libres de alta energía se recombinan con los iones de argón positivos, lo que hace que regresen a un estado de energía más bajo. El exceso de energía se libera como fotones de luz, creando el brillo visible.

La ventaja del "magnetrón"

Específicamente en la pulverización catódica con magnetrón, se colocan potentes imanes detrás del objetivo del cátodo. Estos imanes generan un campo magnético que atrapa los electrones altamente móviles en una trayectoria circular cerca de la superficie del objetivo.

Este mecanismo de atrapamiento aumenta drásticamente la probabilidad de que un electrón choque con un átomo de argón antes de perderse en el ánodo. Esto crea un plasma mucho más denso e intenso justo donde se necesita, lo que lleva a mayores tasas de pulverización y un proceso más eficiente que puede operar a presiones de gas más bajas.

Cómo este conocimiento impacta su proceso

Comprender cómo se forma el plasma es esencial para controlar y solucionar problemas en su proceso de deposición de películas delgadas.

- Si su enfoque principal es la eficiencia del proceso: Tenga en cuenta que un plasma más denso, logrado optimizando el voltaje y la fuerza del campo magnético, conduce directamente a una mayor tasa de bombardeo de iones y una deposición más rápida.

- Si su enfoque principal es la calidad de la película: Un plasma estable y uniforme es absolutamente crítico para depositar un recubrimiento consistente, homogéneo y de alta calidad en su sustrato.

- Si está solucionando problemas en su sistema: Un plasma inestable, débil o inexistente apunta directamente a un problema con uno de los tres requisitos principales: el nivel de vacío, el flujo de gas o la fuente de alimentación que proporciona el voltaje.

Al dominar los principios de la generación de plasma, obtiene un control directo sobre la calidad y la eficiencia de su deposición de películas delgadas.

Tabla resumen:

| Elemento clave | Función en la generación de plasma |

|---|---|

| Campo eléctrico | Acelera los electrones para ionizar los átomos de gas |

| Gas a baja presión (Argón) | Proporciona átomos para la ionización para formar plasma |

| Campo magnético (Magnetrón) | Atrapa los electrones, aumentando la densidad y eficiencia del plasma |

| Entorno de vacío | Asegura una formación de plasma limpia y libre de contaminantes |

¿Listo para lograr una deposición de películas delgadas superior con una fuente de plasma confiable? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica con magnetrón diseñados para la precisión y la eficiencia. Ya sea que se enfoque en la investigación o la producción, nuestras soluciones garantizan una generación de plasma estable para recubrimientos consistentes y de alta calidad. Contáctenos hoy para analizar cómo podemos optimizar su proceso de pulverización.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles