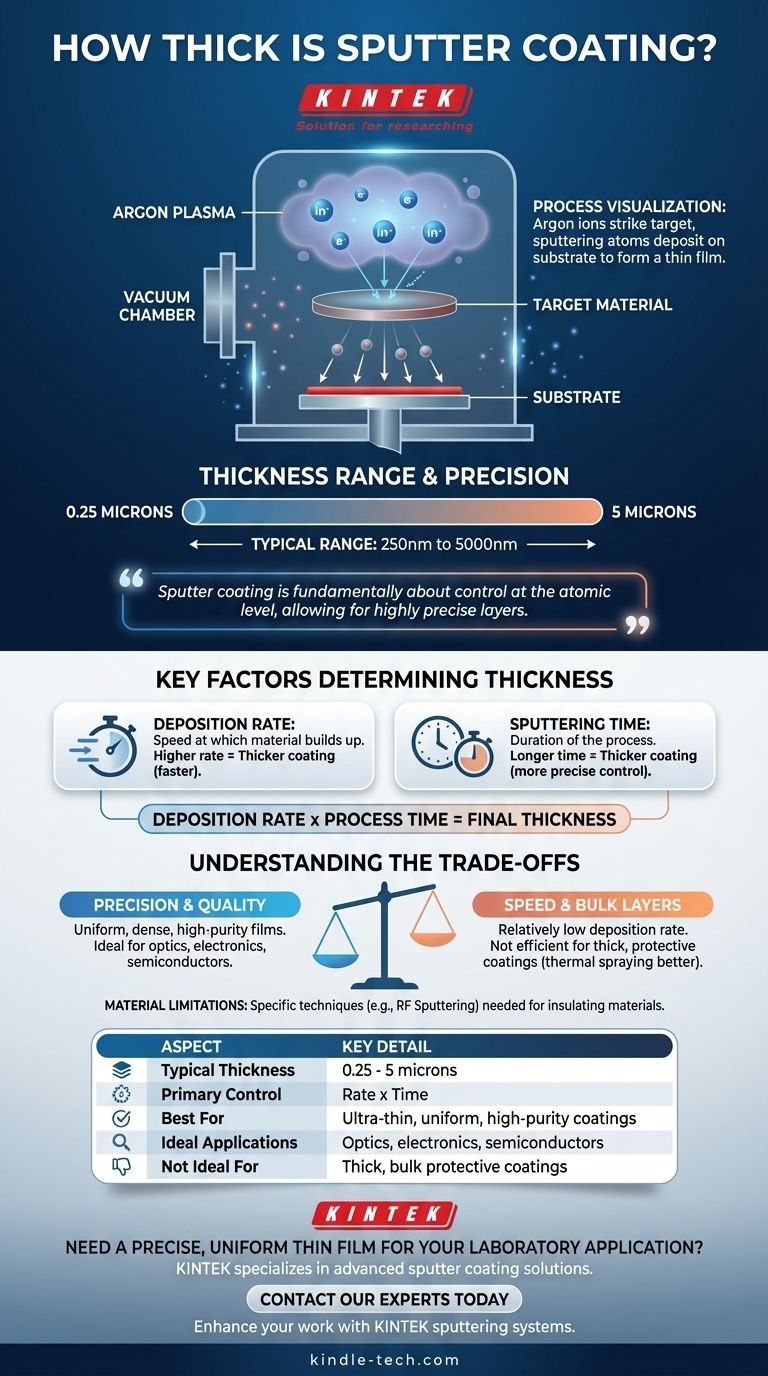

En resumen, la pulverización catódica es una técnica de deposición de película delgada. El espesor del recubrimiento resultante oscila típicamente entre 0,25 micras y 5 micras. Este proceso está diseñado para la precisión y la uniformidad en escalas muy pequeñas, no para crear capas gruesas y voluminosas de material.

La pulverización catódica se trata fundamentalmente de control a nivel atómico. El espesor final no es una propiedad fija, sino un resultado directo de la duración del proceso y la tasa de deposición, lo que permite capas altamente precisas medidas en nanómetros o micras.

Cómo funciona la pulverización catódica

El mecanismo central

La pulverización catódica es un proceso de deposición física de vapor (PVD) que tiene lugar en vacío. Comienza introduciendo un gas inerte, típicamente argón, en una cámara de vacío.

Se aplica un alto voltaje, lo que hace que el gas argón forme un plasma de iones cargados positivamente.

Del objetivo al sustrato

Estos iones de argón energéticos se aceleran hacia un material fuente, conocido como el objetivo. Cuando los iones golpean el objetivo, desprenden físicamente, o "pulverizan", átomos del material objetivo.

Estos átomos pulverizados viajan a través del vacío y se depositan sobre el objeto deseado, llamado sustrato, formando una película delgada y uniforme.

Factores clave que determinan el espesor

Tasa de deposición

El factor principal que controla el espesor es la tasa de deposición. Esta es la velocidad a la que el material se pulveriza desde el objetivo y se acumula en el sustrato.

Los métodos más antiguos, como la pulverización catódica de CC simple, sufrían de bajas tasas de deposición, lo que hacía que el proceso fuera muy lento. Los sistemas modernos han mejorado esto, pero sigue siendo una variable clave.

Tiempo de pulverización

El espesor final es una función directa de la tasa de deposición multiplicada por el tiempo de proceso. Para crear un recubrimiento más grueso, simplemente se ejecuta el proceso durante un período de tiempo más largo.

Esta relación lineal permite un control extremadamente preciso sobre el espesor final de la película, lo cual es crítico para aplicaciones en óptica y electrónica.

Comprendiendo las compensaciones

Precisión sobre velocidad

La ventaja clave de la pulverización catódica es su capacidad para crear películas excepcionalmente uniformes, densas y de alta pureza con un control preciso del espesor.

Sin embargo, esta precisión tiene un costo en términos de velocidad. En comparación con otros métodos de recubrimiento como la proyección térmica, la pulverización catódica tiene una tasa de deposición relativamente baja. No es un método eficiente para aplicar capas protectoras gruesas.

Limitaciones de materiales

Si bien las técnicas modernas han ampliado la gama de materiales pulverizables, el proceso estuvo históricamente limitado. La pulverización catódica de CC simple, por ejemplo, no se puede utilizar en materiales aislantes.

Esta limitación se ha superado en gran medida con tecnologías como la pulverización catódica de RF (radiofrecuencia), pero destaca que la técnica específica debe coincidir con el material que se va a depositar.

Tomando la decisión correcta para su objetivo

La idoneidad de la pulverización catódica depende completamente de los requisitos de su aplicación en cuanto a espesor y precisión.

- Si su enfoque principal es una capa ultradelgada y altamente uniforme para óptica o electrónica: La pulverización catódica es una opción ideal debido a su control y calidad excepcionales.

- Si su enfoque principal es un recubrimiento grueso y duradero para resistencia al desgaste o a la corrosión: Otros métodos como la proyección térmica o la galvanoplastia pueden ser más prácticos y rentables.

- Si su enfoque principal es recubrir un material aislante como una cerámica: Debe asegurarse de que la técnica de pulverización específica, como la pulverización catódica de RF, sea capaz de manejar objetivos no conductores.

En última instancia, comprender que la pulverización catódica sobresale en precisión le permite seleccionarla para las aplicaciones en las que realmente brilla.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Rango de espesor típico | 0,25 a 5 micras (250 a 5000 nanómetros) |

| Factor de control principal | Tasa de deposición x Tiempo de proceso |

| Mejor para | Recubrimientos ultradelgados, uniformes y de alta pureza |

| Aplicaciones ideales | Óptica, electrónica, semiconductores |

| No ideal para | Recubrimientos protectores gruesos y voluminosos |

¿Necesita una película delgada precisa y uniforme para su aplicación de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones avanzadas de recubrimiento por pulverización catódica que ofrecen el espesor controlado y los resultados de alta calidad que su investigación exige. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pulverización pueden mejorar su trabajo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura