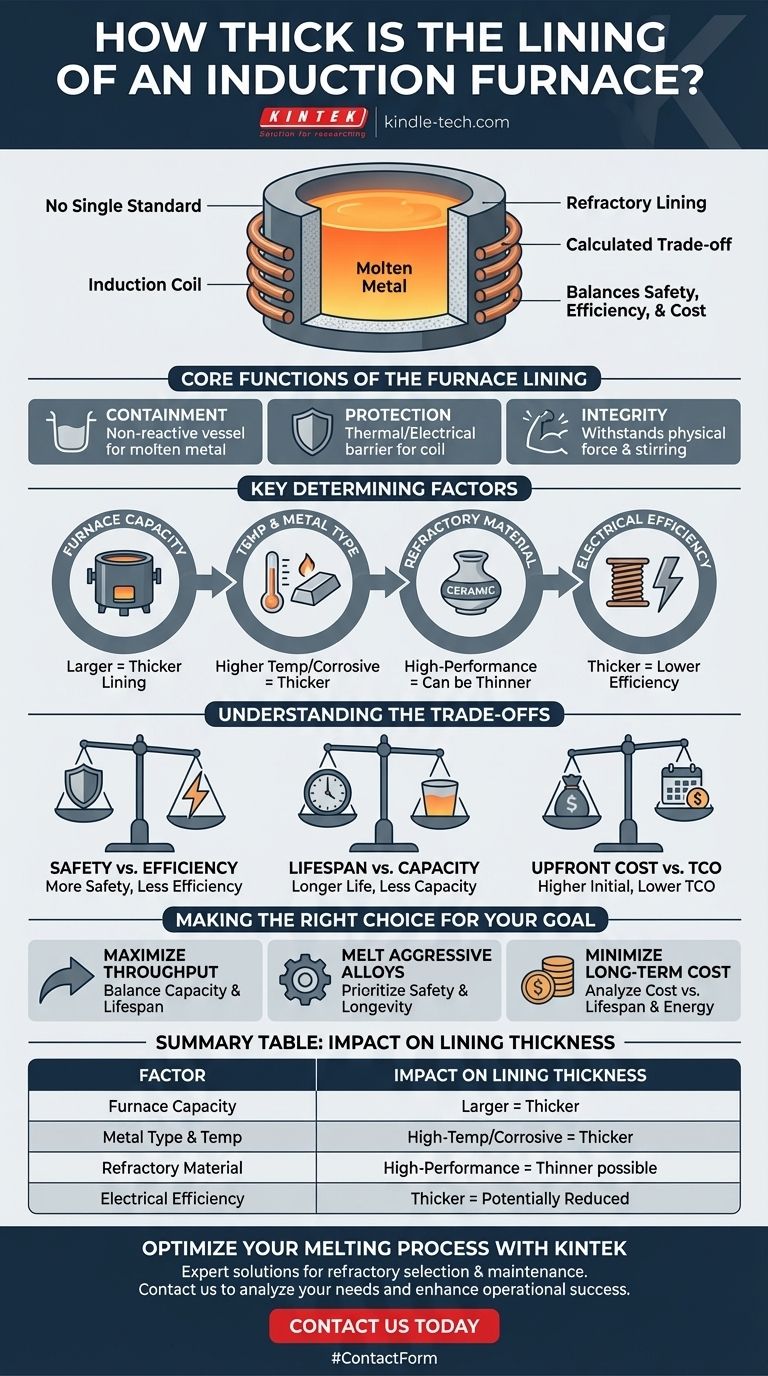

En resumen, no existe un espesor estándar único para el revestimiento de un horno de inducción. El espesor requerido es una decisión de ingeniería crítica que varía significativamente según el tamaño del horno, el tipo de metal que se funde y el material refractario específico utilizado. Está diseñado para equilibrar la seguridad, la eficiencia y el costo operativo.

El espesor del revestimiento de un horno de inducción no es una dimensión fija, sino una compensación calculada. Está diseñado para proporcionar la máxima seguridad y vida útil del refractario, al tiempo que minimiza la pérdida de calor y su impacto en la eficiencia eléctrica y la capacidad del horno.

La función principal del revestimiento del horno

El revestimiento, o refractario, es posiblemente el componente más crítico para el funcionamiento seguro y eficiente de un horno de inducción. Su función principal es actuar como el crisol que contiene el metal fundido intensamente caliente.

Contención del metal fundido

La función más obvia del revestimiento es formar un recipiente no reactivo que pueda soportar temperaturas extremas sin fallar. Una rotura en el revestimiento, conocida como fuga de metal, es un evento catastrófico y extremadamente peligroso.

Protección de la bobina de inducción

El revestimiento crea una barrera térmica y eléctrica entre el baño de metal fundido y la bobina de inducción de cobre refrigerada por agua. El contacto directo entre el metal y la bobina causaría un cortocircuito inmediato y destructivo.

Garantizar la integridad estructural

El revestimiento refractario debe ser lo suficientemente fuerte como para soportar la fuerza física y el movimiento constante del metal fundido circulante, que se agita electromagnéticamente durante el proceso de calentamiento.

Factores clave que determinan el espesor del revestimiento

Los ingenieros determinan el espesor óptimo del revestimiento analizando varios factores interdependientes. Un cambio en una variable requiere reevaluar las demás.

Capacidad y tamaño del horno

Los hornos más grandes, que contienen muchas toneladas de metal fundido, ejercen una presión física significativamente mayor sobre el revestimiento. Naturalmente, requieren una pared refractaria más gruesa y robusta para garantizar la integridad estructural en comparación con los hornos de laboratorio más pequeños.

Temperatura de funcionamiento y tipo de metal

El tipo de metal dicta la temperatura de funcionamiento requerida y su corrosividad química. La fusión de aleaciones de alta temperatura como el acero o el acero inoxidable exige un revestimiento más resistente y, a menudo, más grueso que la fusión de metales de baja temperatura como el aluminio o el zinc.

Propiedades del material refractario

Los refractarios modernos son materiales cerámicos especializados (por ejemplo, a base de sílice, alúmina, magnesia). Un refractario de alto rendimiento con aislamiento térmico y resistencia a la erosión superiores puede permitir un diseño ligeramente más delgado en comparación con un material de menor calidad y menos costoso.

Eficiencia eléctrica (acoplamiento de la bobina)

El horno de inducción funciona creando un campo magnético en la bobina que induce corriente en la carga metálica. La distancia entre la bobina y el metal, un espacio ocupado por el revestimiento, afecta la eficiencia de esta transferencia de energía. Un revestimiento más grueso aumenta esta distancia, lo que puede disminuir ligeramente la eficiencia del acoplamiento eléctrico.

Comprender las compensaciones

Elegir un espesor de revestimiento es un acto de equilibrio entre prioridades contrapuestas. Comprender estas compensaciones es clave para tomar la decisión correcta para una aplicación específica.

Seguridad vs. Eficiencia eléctrica

Un revestimiento más grueso proporciona un mayor margen de seguridad contra la erosión y la posible fuga de metal. Sin embargo, a medida que aumenta el espesor del revestimiento, la distancia entre la bobina y la carga metálica crece, lo que puede conducir a una disminución marginal de la eficiencia eléctrica y una velocidad de fusión más lenta.

Vida útil del revestimiento vs. Capacidad del horno

Para un tamaño de carcasa de horno dado, un revestimiento refractario más grueso reduce directamente el volumen interno disponible para la carga metálica. Esto significa que existe una compensación entre la longevidad y la robustez de un revestimiento grueso y el tamaño máximo de lote de uno más delgado.

Costo inicial vs. Costo total de propiedad

Los materiales refractarios de alto rendimiento que permiten revestimientos más delgados y eficientes suelen ser más caros inicialmente. Del mismo modo, un revestimiento más grueso de cualquier material cuesta más. Esta inversión inicial debe sopesarse con el costo total de propiedad, incluida la vida útil del revestimiento, el consumo de energía y el costo operativo del tiempo de inactividad durante los procedimientos de revestimiento.

Tomar la decisión correcta para su objetivo

Su estrategia óptima de revestimiento depende completamente de su objetivo operativo principal.

- Si su objetivo principal es maximizar el rendimiento: Priorice un diseño que equilibre una buena capacidad del horno con una vida útil razonable del refractario para minimizar la frecuencia del tiempo de inactividad para el revestimiento.

- Si su objetivo principal es fundir aleaciones agresivas de alta temperatura: Priorice la seguridad y la longevidad seleccionando un refractario robusto de alta calidad, incluso si eso significa una pared ligeramente más gruesa y un volumen de horno reducido.

- Si su objetivo principal es minimizar los costos operativos a largo plazo: Realice un análisis exhaustivo del costo del refractario versus la vida útil esperada y la eficiencia energética para encontrar el costo total de propiedad más bajo, no solo el precio inicial más bajo.

En última instancia, determinar el espesor correcto del revestimiento del horno es un cálculo de ingeniería preciso, no una especificación general.

Tabla resumen:

| Factor | Impacto en el espesor del revestimiento |

|---|---|

| Capacidad del horno | Los hornos más grandes requieren revestimientos más gruesos para la integridad estructural. |

| Tipo de metal y temperatura | Las aleaciones corrosivas de alta temperatura (por ejemplo, acero) exigen revestimientos más gruesos y robustos. |

| Material refractario | Los materiales de alto rendimiento pueden permitir diseños más delgados manteniendo la seguridad. |

| Eficiencia eléctrica | Los revestimientos más gruesos aumentan la distancia entre la bobina y el metal, lo que podría reducir la eficiencia. |

Optimice su proceso de fusión con la estrategia de revestimiento de horno adecuada.

El espesor correcto del revestimiento es fundamental para la seguridad, la eficiencia y la rentabilidad de sus operaciones. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio, incluidas soluciones expertas para el mantenimiento de hornos de inducción y la selección de refractarios. Nuestro equipo puede ayudarle a analizar sus necesidades específicas, ya sea que esté fundiendo aleaciones agresivas o priorizando el rendimiento, para garantizar el máximo rendimiento y valor.

Contáctenos hoy para analizar cómo podemos respaldar las aplicaciones de fusión de su laboratorio y mejorar su éxito operativo.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra