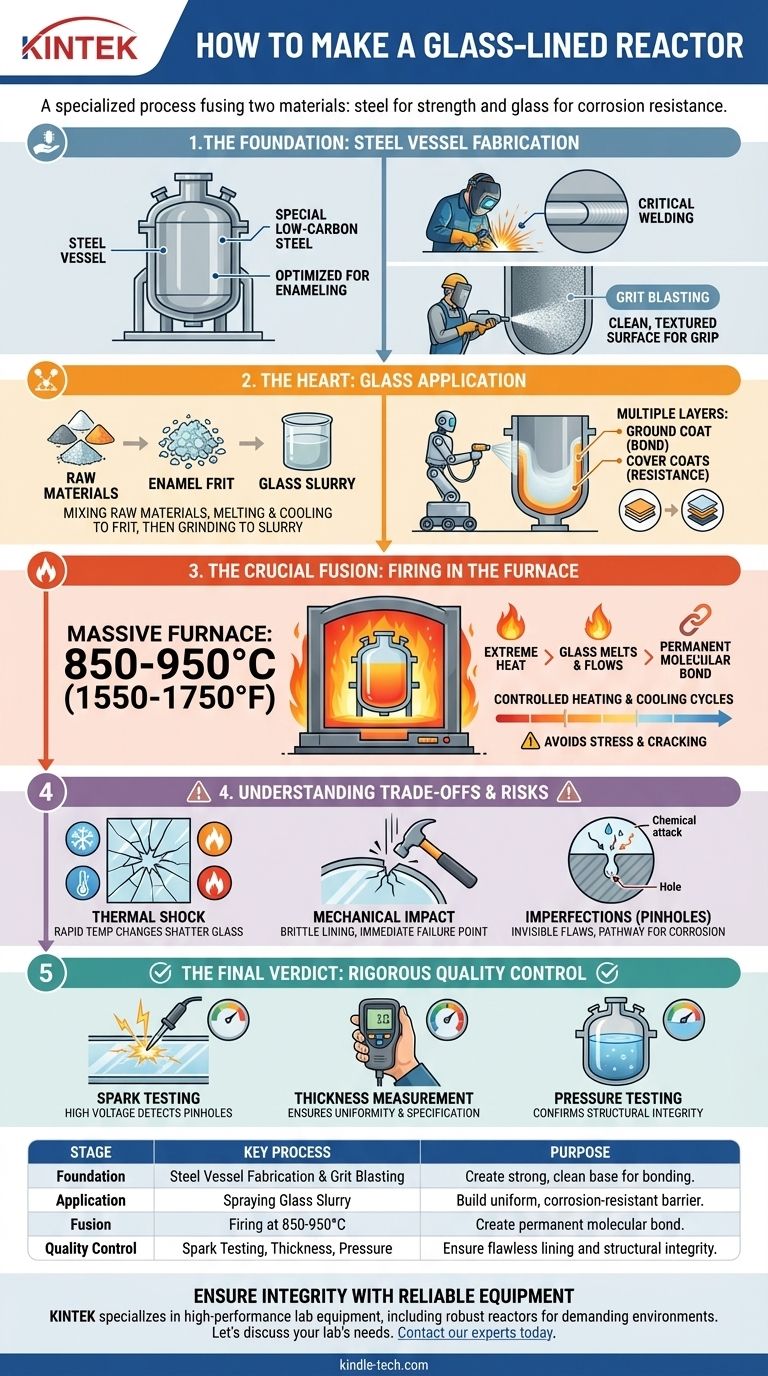

La fabricación de un reactor revestido de vidrio es un proceso altamente especializado que fusiona dos materiales fundamentalmente diferentes para crear una única pieza de equipo de alto rendimiento. Implica la fabricación de un recipiente de acero diseñado específicamente, la preparación meticulosa de su superficie interior, la aplicación de una suspensión de vidrio patentada en múltiples capas y, luego, la cocción de toda la unidad en un horno masivo a más de 800 °C para crear una unión molecular permanente entre el vidrio y el acero.

El desafío principal no es simplemente recubrir el acero con vidrio, sino crear un material compuesto que aproveche la resistencia estructural del acero y la resistencia superior a la corrosión del vidrio. La calidad y confiabilidad del reactor final dependen enteramente de la precisión y el control ejecutados en cada etapa de este complejo proceso.

La Base: Fabricación del Recipiente de Acero

El proceso comienza mucho antes de que se aplique cualquier vidrio. La calidad del recipiente de acero en sí mismo determina la integridad final del revestimiento.

Selección del Acero Adecuado

La elección del acero es crítica. Se utiliza acero especial con bajo contenido de carbono porque su composición está optimizada para el proceso de esmaltado, promoviendo una fuerte unión química con la capa base de vidrio durante la cocción.

El Papel Crítico de la Soldadura

Todas las soldaduras en el interior del recipiente deben ser perfectamente lisas, no porosas y libres de bordes afilados. Cualquier imperfección en una soldadura crea un punto de tensión donde el revestimiento de vidrio es propenso a fallar bajo presión térmica o mecánica.

Creación de la Superficie Ideal

Antes de cualquier recubrimiento, el interior del recipiente se somete a un chorreado de arena. Este proceso de alta presión limpia el acero, eliminando cualquier impureza y creando un perfil de superficie limpio y texturizado que es ideal para que el vidrio se adhiera físicamente.

El Corazón del Proceso: Aplicación del Vidrio

Esta etapa es donde se construye la barrera resistente a la corrosión. La formulación específica del vidrio es a menudo un secreto comercial celosamente guardado.

Elaboración de la Frita de Esmalte

Las materias primas como la sílice, varios óxidos metálicos y otros minerales se mezclan y se funden para formar vidrio fundido. Luego se enfría rápidamente, rompiéndolo en un material llamado frita. Esta frita es el ingrediente base para el revestimiento.

Aplicación de la Suspensión de Vidrio

La frita se muele hasta obtener un polvo fino y se mezcla con agua y otros agentes para crear una suspensión líquida, o suspensión. Esta suspensión se rocía sobre la superficie de acero preparada en múltiples capas finas y uniformes. Siempre se aplica primero una "capa base" de color oscuro para crear la unión primaria, seguida de varias "capas de cobertura" que proporcionan el espesor final y la resistencia química.

La Fusión Crucial: Cocción en el Horno

Este es el paso más crítico y visualmente dramático, donde los materiales separados se transforman en una unidad única e integrada.

La Ciencia del Enlace Molecular

El recipiente recubierto se introduce en un horno colosal y se calienta a entre 850-950 °C (1550-1750 °F). A esta temperatura extrema, las partículas de vidrio se funden, fluyen juntas para formar una capa sin costuras y reaccionan químicamente con la superficie del acero. Esto crea un enlace de fusión increíblemente fuerte.

La Importancia de los Ciclos Controlados

Este proceso de cocción se repite para cada capa de vidrio. Tanto los ciclos de calentamiento como los de enfriamiento se controlan con precisión. Un enfriamiento demasiado rápido induciría una inmensa tensión en el vidrio, provocando que se agriete y falle.

Comprendiendo las Ventajas y Desventajas y los Puntos de Falla

Un reactor revestido de vidrio es una pieza de ingeniería notable, pero su naturaleza compuesta crea vulnerabilidades específicas que son esenciales de comprender.

El Riesgo de Choque Térmico

El mayor enemigo de un revestimiento de vidrio es el choque térmico. Los cambios rápidos y localizados de temperatura hacen que el acero y el vidrio se expandan o contraigan a diferentes velocidades, lo que puede romper fácilmente el revestimiento de vidrio.

El Peligro del Impacto Mecánico

Aunque es fuerte contra la corrosión, el revestimiento de vidrio es inherentemente frágil. Dejar caer una herramienta o cualquier impacto fuerte en la superficie interior puede astillar o agrietar el revestimiento, creando un punto de falla inmediato.

Imperfecciones: Microagujeros y Discontinuidades

Incluso con un proceso perfecto, pueden ocurrir defectos microscópicos como microagujeros o burbujas. Estas pequeñas imperfecciones son invisibles a simple vista, pero pueden convertirse en vías para que los productos químicos corrosivos ataquen el sustrato de acero.

El Veredicto Final: Riguroso Control de Calidad

Debido a que la integridad del revestimiento es primordial, cada reactor terminado se somete a una batería de pruebas no destructivas antes de que pueda ser certificado para su uso.

Pruebas de Chispa para la Integridad

La prueba más importante es la prueba de chispa. Una sonda de alto voltaje (miles de voltios) se pasa sobre toda la superficie de vidrio. La electricidad no pasará a través del vidrio intacto, pero creará una chispa visible si encuentra incluso un microagujero o una grieta, revelando instantáneamente cualquier rotura en el revestimiento.

Verificación del Espesor del Revestimiento

Se utiliza un medidor electrónico para medir el espesor del revestimiento de vidrio en todo el recipiente. Esto asegura que el revestimiento cumpla con la especificación requerida y se aplique de manera uniforme, sin puntos delgados que puedan desgastarse prematuramente.

Prueba de Presión del Recipiente

Finalmente, el reactor completo se somete a una prueba hidrostática. Se llena con agua y se presuriza muy por encima de su presión de funcionamiento diseñada para confirmar la integridad estructural de la fabricación de acero y todas sus soldaduras.

Cómo este Conocimiento le Empodera

Comprender el proceso de fabricación es clave para especificar, operar y mantener este equipo crítico de manera efectiva.

- Si su enfoque principal es la adquisición: Pregunte a los proveedores potenciales sobre sus procedimientos específicos de soldadura, el origen del acero y la documentación de control de calidad, particularmente su protocolo de prueba de chispa.

- Si su enfoque principal son las operaciones: Reconozca que el choque térmico es el mayor riesgo operativo y aplique protocolos estrictos y graduales para todos los ciclos de calentamiento y enfriamiento.

- Si su enfoque principal es el mantenimiento: Utilice siempre herramientas blandas que no produzcan chispas dentro del reactor y nunca permita ningún impacto mecánico en la superficie del vidrio.

Al comprender cómo nace un reactor revestido de vidrio, usted se convierte en un interesado informado, mejor equipado para garantizar su seguridad, confiabilidad y larga vida útil.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| Fundación | Fabricación del Recipiente de Acero y Chorreado de Arena | Crear una base fuerte, limpia y texturizada para la unión. |

| Aplicación | Pulverización de Suspensión de Vidrio (Capas Base y de Cobertura) | Construir una barrera uniforme y resistente a la corrosión. |

| Fusión | Cocción a 850-950°C | Crear un enlace molecular permanente entre el vidrio y el acero. |

| Control de Calidad | Prueba de Chispa, Medición de Espesor, Prueba de Presión | Asegurar que el revestimiento sea impecable y el recipiente estructuralmente sólido. |

Asegure la integridad de sus procesos críticos con equipos confiables. La compleja fabricación de un reactor revestido de vidrio subraya la necesidad de precisión y calidad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidos reactores robustos diseñados para entornos de laboratorio exigentes. Nuestra experiencia garantiza que obtenga soluciones duraderas, seguras y eficientes adaptadas a sus necesidades específicas.

Permítanos discutir cómo nuestro equipo puede mejorar la seguridad y productividad de su laboratorio. ¡Contacte a nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Fabricante de piezas personalizadas de PTFE Teflon Vaso de precipitados y tapas de PTFE

La gente también pregunta

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear