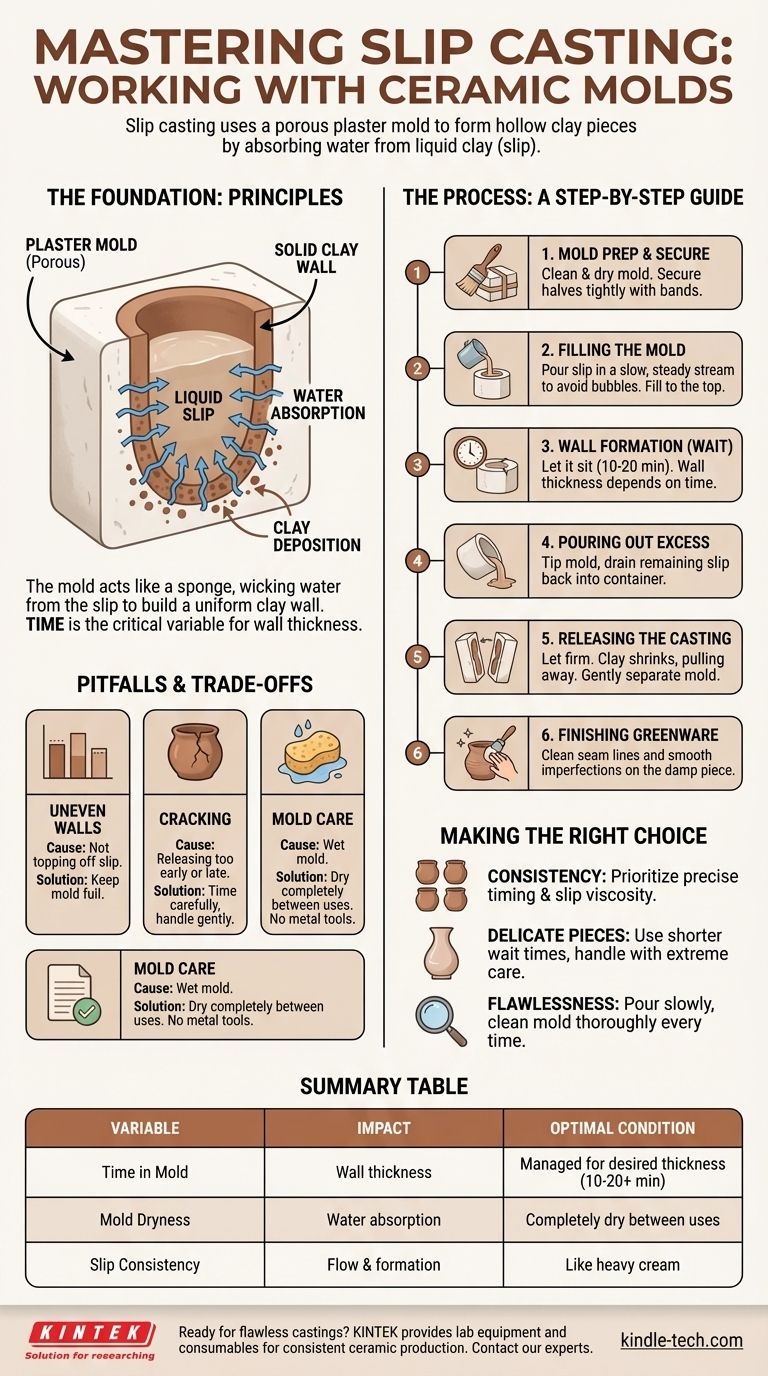

Trabajar con moldes cerámicos es un proceso llamado vaciado en barbotina, que implica verter arcilla líquida (barbotina) en un molde de yeso poroso, permitiendo que se forme una capa sólida de arcilla, y luego retirar la pieza resultante. El éxito de esta técnica se basa en comprender cómo el molde de yeso absorbe el agua de la barbotina para crear una pieza uniforme.

El principio fundamental del vaciado en barbotina no es solo seguir los pasos, sino gestionar el tiempo. El molde de yeso poroso es la herramienta activa, extrayendo agua de la arcilla líquida para construir las paredes de tu pieza. El tiempo que permitas que esto ocurra es la variable más importante que controlas.

La base: Entendiendo cómo funciona

Antes de detallar los pasos, es esencial comprender los materiales y el principio científico en juego. Este conocimiento transforma el proceso de un juego de adivinanzas a una técnica repetible.

¿Qué es un molde cerámico?

La mayoría de los moldes cerámicos utilizados para el vaciado en barbotina están hechos de yeso de París. Este material se utiliza por una razón crítica: es altamente poroso.

El papel del yeso

Piensa en el molde de yeso como una esponja densa y sedienta. Cuando viertes arcilla líquida en él, el yeso comienza inmediatamente a extraer agua de la barbotina donde hace contacto con la superficie interior del molde.

A medida que se retira el agua, las partículas de arcilla se depositan en la pared del molde, formando una capa sólida. Cuanto más tiempo permanezca la barbotina en el molde, más gruesa será esta capa.

¿Qué es la barbotina?

La barbotina es simplemente una mezcla de arcilla y agua, mezclada hasta obtener la consistencia de crema espesa. Está formulada para permanecer en suspensión y liberar agua a una velocidad controlada, lo que la hace ideal para el vaciado.

El proceso central de vaciado en barbotina: Una guía paso a paso

Con los principios comprendidos, veamos la aplicación práctica. Cada paso está diseñado para producir un resultado limpio y consistente.

Paso 1: Preparación del molde

Antes de comenzar, asegúrate de que tu molde esté completamente limpio y seco. Cualquier polvo o residuo en el interior se transferirá a tu pieza terminada.

Asegura las piezas de tu molde con bandas de goma o correas fuertes. El objetivo es una unión ajustada que evite que la barbotina se escape.

Paso 2: Llenado del molde

Vierte la barbotina en la abertura del molde en un flujo lento y constante. Verter demasiado rápido puede introducir burbujas de aire que crearán poros en tu pieza final.

Llena el molde completamente hasta el borde. El nivel de la barbotina bajará ligeramente a medida que el yeso absorba agua, por lo que es posible que debas rellenarlo en los primeros minutos.

Paso 3: Formación de la pared (La espera crítica)

Aquí es donde ocurre la magia. A medida que el molde absorbe agua, se forma una pared sólida de arcilla. El grosor de esta pared está determinado por el tiempo.

Un tiempo de espera típico es entre 10 y 20 minutos, pero esto varía según la barbotina y la humedad del molde. Puedes verificar el progreso raspando suavemente el borde superior para ver el grosor de la pared.

Paso 4: Vaciado del exceso

Una vez que se alcanza el grosor de pared deseado, inclina cuidadosamente el molde y vierte la barbotina líquida restante de nuevo en su recipiente.

Deja que el molde escurra boca abajo durante varios minutos para asegurar que se eliminen las gotas restantes, evitando una superficie interior irregular.

Paso 5: Liberación de la pieza

La pieza vaciada necesita endurecerse antes de poder retirarse. A medida que la arcilla se seca, se encogerá ligeramente y se separará de las paredes de yeso. Esta es la señal de que está lista.

Retira con cuidado las bandas de goma y separa suavemente las mitades del molde. Si hay alguna resistencia, espera más tiempo. Forzarlo dañará la pieza.

Paso 6: Acabado de tu pieza en estado de cuero

La pieza recién liberada se llama "pieza en estado de cuero". Todavía está húmeda y frágil. En esta etapa, usarás cuchillos de modelar y esponjas para limpiar cuidadosamente las líneas de unión y suavizar cualquier imperfección menor.

Comprendiendo las ventajas y desventajas

El vaciado en barbotina es preciso, pero pueden surgir varios problemas comunes. Comprenderlos de antemano es clave para la resolución de problemas.

Grosor de pared irregular

Esto suele ser causado por no rellenar la barbotina a medida que su nivel baja durante la absorción inicial de agua. Mantén siempre el molde lleno durante la etapa de formación de la pared.

Agrietamiento durante el secado

El agrietamiento puede ocurrir por dos razones principales. Liberar la pieza demasiado pronto cuando está demasiado blanda puede hacer que se deforme y se agriete. Por el contrario, dejarla en el molde durante demasiado tiempo puede hacer que se agriete a medida que se encoge contra el yeso rígido.

El cuidado del molde es esencial

Tu molde de yeso es tu activo más importante en este proceso. Debe permitirse que se seque completamente entre usos. Un molde empapado no puede absorber más agua y no producirá una buena pieza. Nunca raspes el interior con herramientas metálicas, ya que esto dañará la superficie.

Tomar la decisión correcta para tu objetivo

Lograr un gran resultado depende de tu objetivo específico. Utiliza estas pautas para enfocar tus esfuerzos.

- Si tu enfoque principal es la consistencia en múltiples piezas: Prioriza la sincronización meticulosa y el uso de barbotina con la misma viscosidad exacta para cada vertido.

- Si tu enfoque principal es crear objetos delgados y delicados: Utiliza un tiempo de espera más corto durante la formación de la pared y manipula la pieza en estado de cuero resultante con extremo cuidado.

- Si tu enfoque principal es evitar imperfecciones: Concéntrate en verter lentamente para evitar burbujas de aire y limpiar tu molde a fondo antes de cada uso.

En última instancia, dominar el vaciado en barbotina consiste en desarrollar una sensación por la relación entre la barbotina, el molde y el tiempo.

Tabla resumen:

| Variable clave | Impacto en el vaciado |

|---|---|

| Tiempo en el molde | Determina el grosor de la pared; demasiado corto = paredes delgadas, demasiado largo = agrietamiento. |

| Sequedad del molde | Crítico para la absorción de agua; un molde húmedo no moldeará correctamente. |

| Consistencia de la barbotina | Debe ser como crema espesa; afecta el flujo y la formación de la pared. |

¿Listo para lograr piezas cerámicas impecables? La precisión de tu proceso de vaciado en barbotina depende de equipos y materiales confiables. KINTEK se especializa en equipos de laboratorio y consumibles para una producción cerámica consistente. Contacta a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar tu flujo de trabajo y resultados.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde especial para prensa de calor para uso en laboratorio

La gente también pregunta

- ¿Por qué los moldes de grafito de alta resistencia son esenciales para el prensado en caliente al vacío? Optimice sus compuestos de diamante/cobre

- ¿Qué funciones cumplen los moldes de grafito de alta pureza para los objetivos IZO? Asegurar la Densidad y Prevenir Grietas por Sinterización

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad