Fundamentalmente, el horno de mufla es una herramienta crítica en cualquier campo que requiera un procesamiento térmico controlado y de alta temperatura. Sus aplicaciones son excepcionalmente amplias, abarcando industrias como la metalurgia, la cerámica, la ciencia de materiales y el análisis químico. Lo encontrará utilizado en sectores que van desde la energía eléctrica y la petroquímica hasta la investigación biomédica y la agricultura.

El valor del horno de mufla proviene de su función principal: proporcionar un entorno de alta temperatura precisamente controlado que está aislado de los contaminantes del combustible y la combustión. Este simple principio lo convierte en una herramienta indispensable para el ensayo de materiales, el tratamiento térmico y la preparación de muestras en innumerables dominios científicos e industriales.

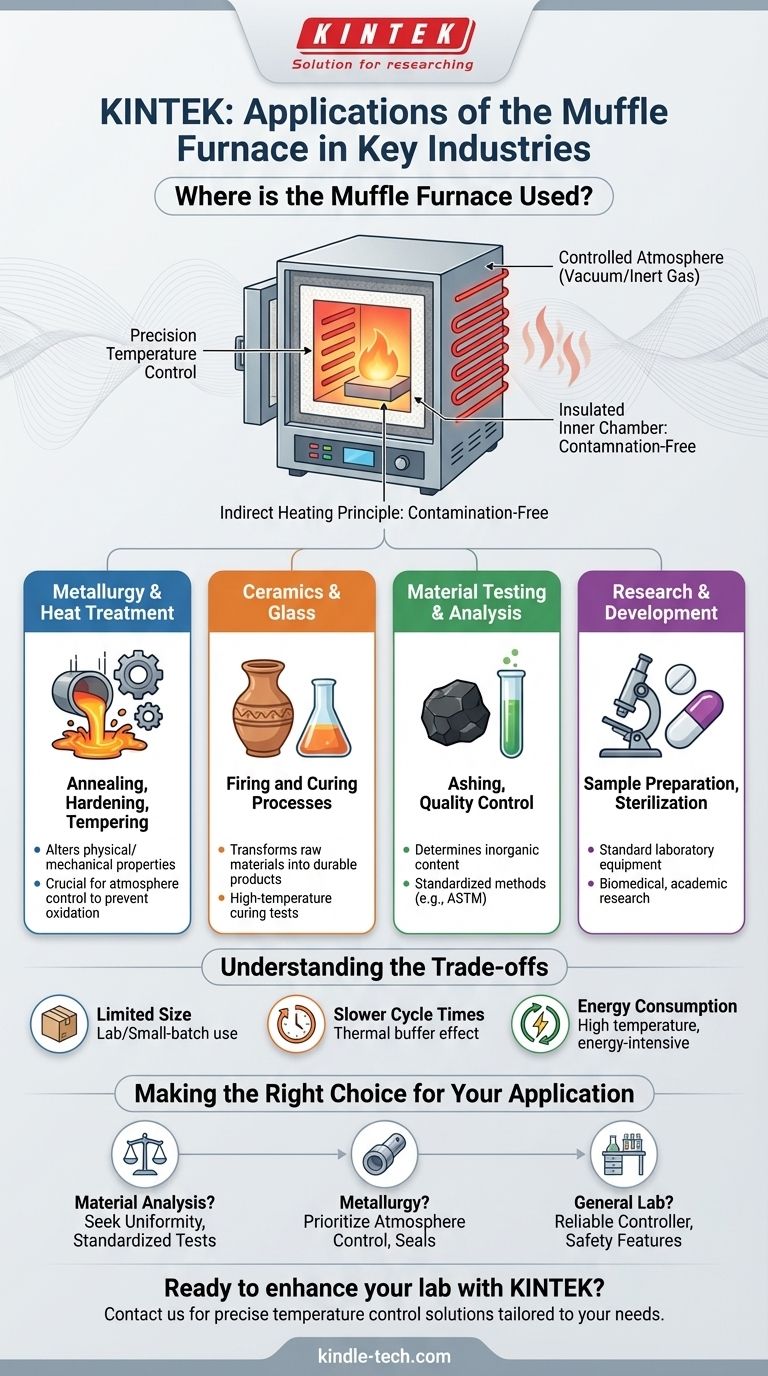

¿Qué hace que un horno de mufla sea tan versátil?

La adopción generalizada del horno de mufla no se debe a un único caso de uso, sino a su diseño fundamental que cumple varias funciones críticas.

El principio del calentamiento indirecto

El nombre "mufla" se refiere a la característica de diseño central del horno: una cámara interior aislada que contiene la muestra.

Esta cámara se calienta desde el exterior mediante elementos calefactores. La muestra nunca entra en contacto directo con la fuente de calor, lo que evita la contaminación por subproductos de la combustión. Esto garantiza la integridad del material que se procesa.

Control preciso de la temperatura

Como señalan las referencias, estos hornos están equipados con termopares y controladores sofisticados. Esto permite ciclos de temperatura extremadamente precisos y repetibles.

Este nivel de control es innegociable para la investigación científica y el control de calidad, donde los procesos deben estandarizarse para producir resultados fiables.

Creación de una atmósfera controlada

Debido a que la cámara está sellada, los usuarios a menudo pueden modificar la atmósfera interior. Esto puede implicar la creación de un vacío o la introducción de gases específicos como nitrógeno o argón.

Esta capacidad es esencial en metalurgia para procesos como el recocido o la soldadura fuerte, donde el oxígeno reaccionaría y dañaría el metal.

Aplicaciones clave en todas las industrias

Comprender la función principal del calor limpio y controlado nos permite ver por qué el horno de mufla es esencial en tantos campos aparentemente no relacionados.

Ensayo y análisis de materiales

En industrias como el carbón, el cemento y la petroquímica, el horno es una herramienta fundamental para el control de calidad. Se utiliza comúnmente para el cenizado, un proceso en el que una muestra se quema a altas temperaturas para determinar su contenido inorgánico.

Tratamiento térmico de metales

La industria metalúrgica depende en gran medida de los hornos de mufla para tratar piezas metálicas y alterar sus propiedades físicas y mecánicas. Los procesos comunes incluyen el recocido (ablandamiento), el endurecimiento y el templado (aumento de la tenacidad).

Procesos de cocción y curado

En las industrias cerámica y del vidrio, los hornos se utilizan para cocer materiales, transformándolos de un estado crudo a un producto final duro y duradero. En la industria de pinturas y recubrimientos, se pueden utilizar para pruebas de curado a alta temperatura.

Investigación y desarrollo

Para la investigación farmacéutica, biomédica y académica, el horno de mufla es una pieza estándar del equipo de laboratorio. Se utiliza para todo, desde esterilizar equipos hasta preparar muestras para análisis químicos.

Comprender las compensaciones

Aunque es increíblemente útil, el horno de mufla no es la solución para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

Tamaño de cámara limitado

La mayoría de los hornos de mufla están diseñados para uso en laboratorio o en lotes pequeños. Generalmente no son adecuados para la producción en masa o el procesamiento de componentes muy grandes, donde se requieren hornos industriales más grandes.

Tiempos de ciclo más lentos

La "mufla" que protege la muestra también actúa como un amortiguador térmico. Esto puede resultar en tasas de calentamiento y enfriamiento más lentas en comparación con los hornos de fuego directo, lo que podría aumentar el tiempo del proceso.

Consumo de energía

Alcanzar y mantener temperaturas que pueden superar los 1000 °C (1800 °F) es un proceso que consume mucha energía. El costo operativo, particularmente para uso frecuente o prolongado, puede ser un factor significativo.

Tomar la decisión correcta para su aplicación

Para seleccionar la herramienta adecuada, primero debe definir su objetivo. Las diferentes aplicaciones priorizan diferentes características.

- Si su enfoque principal es el análisis de materiales (por ejemplo, cenizado): Busque un horno con uniformidad de temperatura certificada y un controlador que pueda seguir con precisión los métodos de prueba estandarizados (como los de ASTM).

- Si su enfoque principal es el tratamiento térmico metalúrgico: Priorice un horno con puertos y sellos que permitan el control de la atmósfera para evitar la oxidación.

- Si su enfoque principal es la investigación general de laboratorio: Un modelo de sobremesa versátil con un controlador digital fiable y sólidas características de seguridad es la opción más práctica.

Al comprender su función principal de proporcionar calor limpio y controlado, puede identificar el papel crítico del horno de mufla en casi cualquier campo técnico.

Tabla resumen:

| Industria | Aplicación principal | Función clave |

|---|---|---|

| Ensayo de Materiales | Cenizado, Control de Calidad | Determina el contenido inorgánico de las muestras |

| Metalurgia | Recocido, Endurecimiento | Altera las propiedades físicas/mecánicas de los metales |

| Cerámica y Vidrio | Cocción | Transforma materias primas en productos duraderos |

| Investigación y Desarrollo | Preparación de Muestras, Esterilización | Apoya laboratorios farmacéuticos y académicos |

¿Listo para mejorar las capacidades de su laboratorio con un horno de mufla fiable?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades específicas de su industria. Ya sea que se encuentre en la ciencia de materiales, la metalurgia o el análisis químico, nuestros hornos de mufla ofrecen el control preciso de la temperatura y el entorno libre de contaminación necesarios para obtener resultados precisos.

Contáctenos hoy para discutir su aplicación y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de transferencia de calor en un horno? Dominando la conducción, la convección y la radiación

- ¿Qué transferencia de energía ocurre en un horno? Domine la Convección, Conducción y Radiación para su Proceso

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Qué es un ejemplo de temple? Logre una Dureza Óptima con un Enfriamiento Preciso

- ¿Por qué utilizamos un horno mufla? Para un procesamiento a alta temperatura puro, preciso y libre de contaminantes