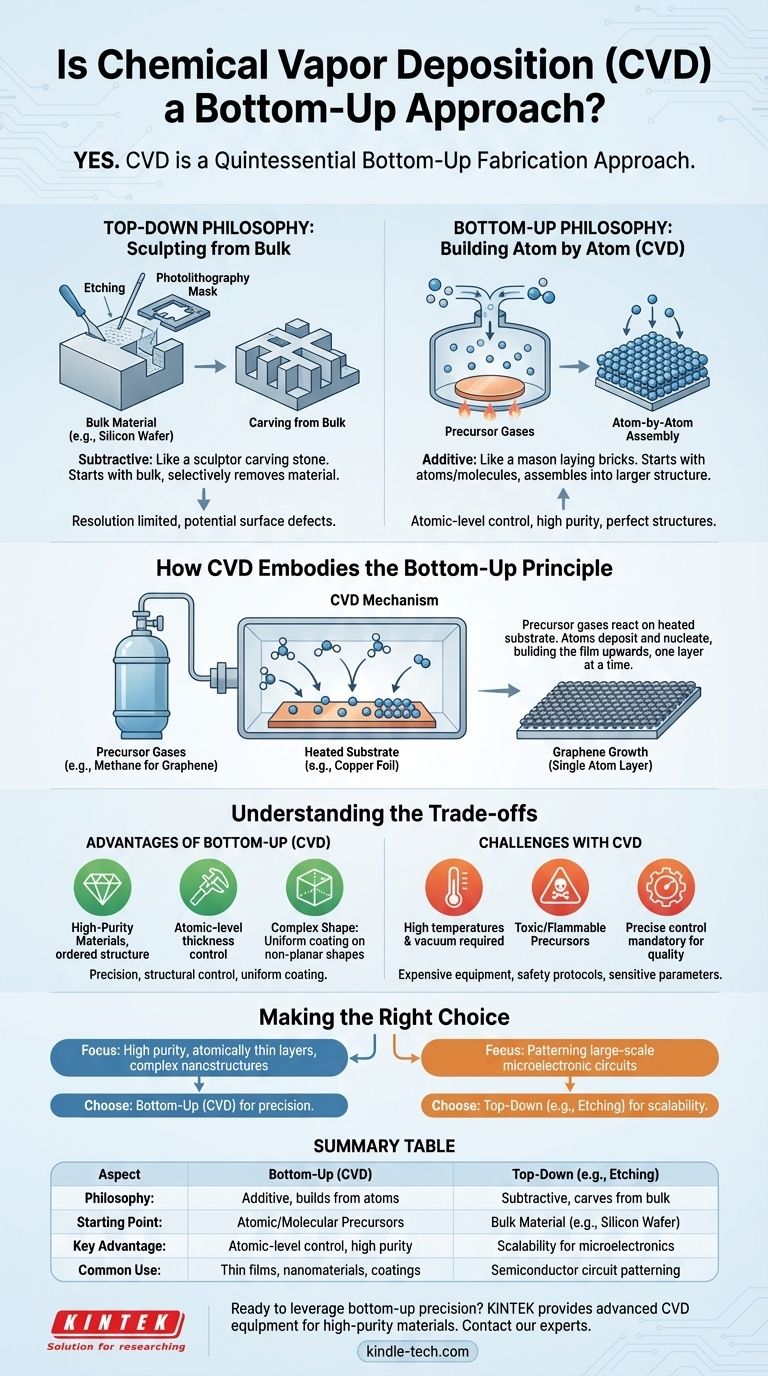

Sí, la Deposición Química de Vapor (CVD) es un enfoque de fabricación ascendente por excelencia. A diferencia de los métodos que tallan material de un bloque más grande, la CVD construye materiales desde cero, ensamblándolos átomo por átomo o molécula por molécula. Este proceso aditivo permite un control excepcional sobre el espesor, la pureza y la estructura del material a nivel de nanoescala.

La distinción central radica en la filosofía de fabricación. Los métodos "descendentes" son sustractivos, como un escultor tallando piedra, mientras que los métodos "ascendentes" como la CVD son aditivos, como un albañil colocando con precisión un ladrillo a la vez para construir un muro.

Qué Define "Ascendente" frente a "Descendente"

Para entender por qué la CVD encaja en su categoría, es esencial comprender los dos enfoques fundamentales para la micro y nanofabricación.

La Filosofía "Descendente": Esculpir a partir de un Bloque

La fabricación descendente comienza con una gran pieza de material a granel, a menudo una oblea de silicio.

Luego se utilizan técnicas como la fotolitografía y el grabado para eliminar selectivamente material, tallando el patrón o la estructura deseada.

Este enfoque es dominante en la fabricación tradicional de microelectrónica, pero puede estar limitado por la resolución de las herramientas y puede introducir defectos superficiales durante el proceso de eliminación.

La Filosofía "Ascendente": Construir Átomo por Átomo

La fabricación ascendente es lo contrario. Comienza con precursores atómicos o moleculares y los ensambla sistemáticamente en una estructura más grande y compleja.

Este método ofrece el potencial de crear materiales con precisión casi atómica y estructuras perfectas porque se define el material a medida que se construye.

Las técnicas en esta categoría incluyen CVD, Deposición de Capas Atómicas (ALD) y autoensamblaje molecular.

Cómo la CVD Encarna el Principio Ascendente

El propio mecanismo de la Deposición Química de Vapor es una clara demostración del enfoque ascendente en acción.

El Mecanismo Central: Precursores a Película Sólida

El proceso comienza introduciendo gases precursores en una cámara de reacción que contiene un sustrato (la superficie a recubrir).

Cuando estos gases alcanzan el sustrato calentado, sufren una reacción química o descomposición. Esta reacción hace que los átomos deseados se "depositen" sobre la superficie del sustrato.

Construyendo Capa por Capa

Estos átomos nuclean y crecen, formando una película delgada continua. La película se construye literalmente desde el sustrato hacia arriba, una capa atómica a la vez.

Esta naturaleza aditiva es la esencia de la fabricación ascendente. Al controlar con precisión los parámetros del proceso, como la temperatura, la presión y el flujo de gas, los ingenieros pueden dictar el espesor y la composición de la película con una precisión increíble.

Un Ejemplo en Acción: Crecimiento de Grafeno

Un ejemplo clásico es el crecimiento de una lámina de grafeno de un solo átomo de espesor. Se hace fluir gas metano (un precursor de carbono) sobre un sustrato de lámina de cobre calentada.

El metano se descompone y los átomos de carbono se organizan en la superficie del cobre en la red hexagonal del grafeno, demostrando una perfecta acumulación a partir de componentes atómicos.

Comprendiendo las Ventajas y Desventajas

Elegir un método de fabricación requiere comprender sus ventajas y desafíos inherentes. La naturaleza ascendente de la CVD presenta un conjunto distinto de ventajas y desventajas.

Ventajas del Enfoque Ascendente

La CVD permite la creación de materiales de pureza excepcionalmente alta y estructuras cristalinas altamente ordenadas, ya que no se introducen defectos de un proceso de tallado.

Proporciona un control a nivel atómico sobre el espesor, lo cual es crítico para los dispositivos semiconductores modernos y los recubrimientos ópticos.

La técnica también es excelente para recubrir uniformemente formas complejas y no planas, ya que el gas precursor puede alcanzar todas las superficies.

Posibles Desafíos con la CVD

Los procesos de CVD a menudo requieren altas temperaturas y condiciones de vacío, lo que necesita equipos especializados y costosos.

Los productos químicos precursores utilizados pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere estrictos protocolos de seguridad.

La calidad final de la película es extremadamente sensible a los parámetros del proceso, lo que significa que el control preciso es obligatorio para lograr resultados consistentes y repetibles.

Tomar la Decisión Correcta para su Aplicación

La decisión entre un método ascendente o descendente depende completamente del resultado deseado.

- Si su enfoque principal es crear capas de alta pureza, atómicamente delgadas o nanoestructuras complejas: Un método ascendente como la CVD es la opción superior por su precisión y control estructural.

- Si su enfoque principal es el patrón de circuitos microelectrónicos a gran escala a partir de una oblea de silicio: Un método descendente como la fotolitografía y el grabado sigue siendo el estándar de la industria por su escalabilidad y eficiencia establecidas.

Comprender esta distinción fundamental entre construir y tallar es el primer paso para dominar la fabricación a nanoescala.

Tabla Resumen:

| Aspecto | Ascendente (CVD) | Descendente (ej., Grabado) |

|---|---|---|

| Filosofía | Aditivo: Construye a partir de átomos/moléculas | Sustractivo: Talla a partir de material a granel |

| Punto de Partida | Precursores Atómicos/Moleculares | Material a Granel (ej., Oblea de Silicio) |

| Ventaja Clave | Control a nivel atómico, películas de alta pureza | Escalabilidad para microelectrónica |

| Uso Común | Películas delgadas, nanomateriales, recubrimientos | Patronaje de circuitos semiconductores |

¿Listo para aprovechar la precisión de la fabricación ascendente en su laboratorio? KINTEK se especializa en proporcionar el equipo y los consumibles avanzados de CVD que necesita para crear materiales de alta pureza y precisión atómica. Nuestra experiencia garantiza que logre resultados consistentes y de alta calidad para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

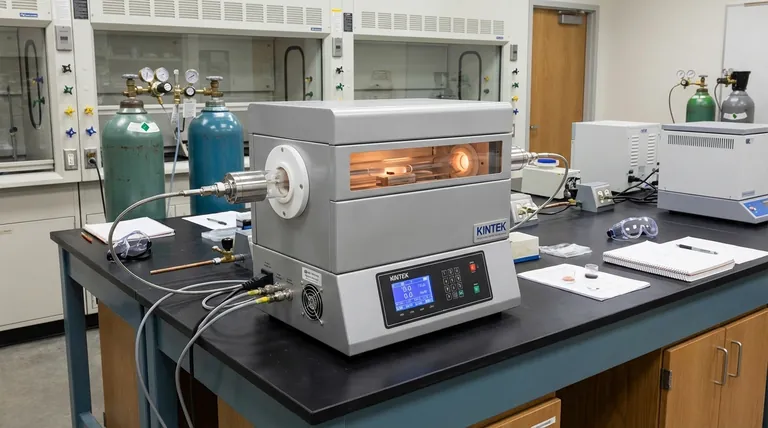

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento