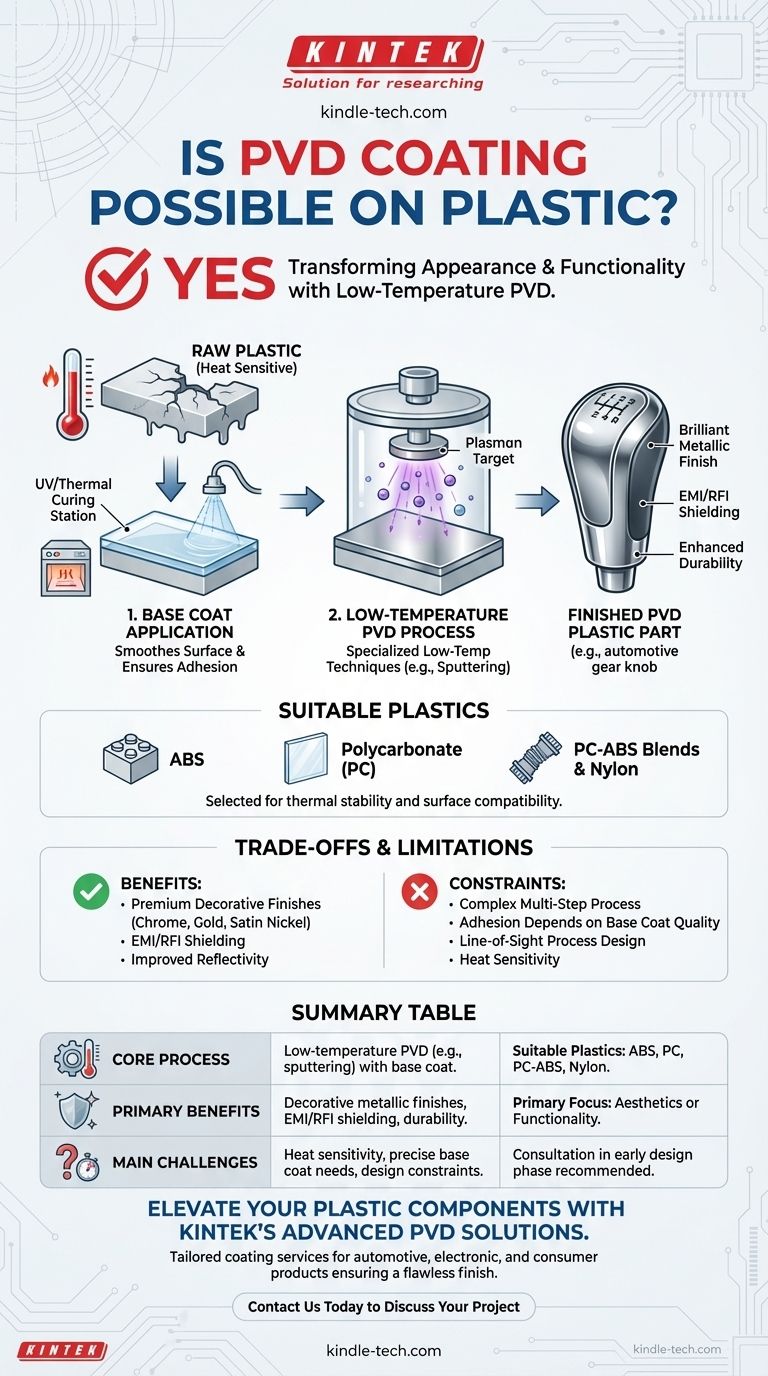

Sí, el recubrimiento por deposición física de vapor (PVD) no solo es posible en plástico, sino que es un proceso industrial ampliamente utilizado. Esta técnica se emplea comúnmente para aplicar una fina película metálica o cerámica sobre sustratos plásticos, transformando su apariencia y propiedades funcionales para industrias que van desde la automoción hasta la electrónica de consumo.

El principal desafío con el recubrimiento de plásticos es su bajo punto de fusión. Por lo tanto, aplicar un recubrimiento PVD a un polímero requiere un proceso especializado de baja temperatura y a menudo depende de una preparación meticulosa de la superficie, como una capa base, para asegurar una adhesión adecuada y un acabado de alta calidad.

Cómo funciona el PVD en plástico

A diferencia de los procesos PVD de alta temperatura utilizados para metales y cerámicas robustos, el recubrimiento de plástico requiere un enfoque más matizado. El éxito del proceso depende de la gestión de la temperatura y de asegurar que el recubrimiento tenga una superficie estable a la que adherirse.

El desafío principal: sensibilidad al calor

Los procesos PVD estándar pueden operar a temperaturas de hasta 427 °C (800 °F), lo que derretiría o deformaría fácilmente la mayoría de los materiales plásticos.

Para superar esto, se utilizan técnicas PVD especializadas de baja temperatura. Estos procesos, como la pulverización catódica, operan a temperaturas que los polímeros pueden soportar de forma segura, al mismo tiempo que logran una película duradera y de alta calidad.

El papel crítico de una capa base

La aplicación directa de un recubrimiento PVD sobre plástico en bruto a menudo resulta en una mala adhesión y magnifica cualquier imperfección de la superficie.

Para resolver esto, se aplica típicamente una capa base de laca curada con UV o térmica. Esta capa inicial cumple dos funciones críticas: crea una superficie lisa, similar al vidrio, para la película PVD y proporciona una base química ideal para una fuerte unión molecular.

Plásticos comunes adecuados para PVD

Aunque muchos plásticos pueden ser recubiertos, algunos son preferidos debido a su estabilidad térmica y características superficiales.

Los plásticos comúnmente utilizados incluyen ABS (acrilonitrilo butadieno estireno), policarbonato (PC), mezclas de PC-ABS, nailon y varios poliésteres. Estos materiales responden bien a los pretratamientos necesarios y pueden soportar el entorno de vacío de baja temperatura.

Comprendiendo las ventajas y limitaciones

Si bien el PVD ofrece beneficios significativos para los componentes plásticos, es esencial comprender sus limitaciones prácticas. El proceso es más complejo que simplemente recubrir una pieza de metal.

Adhesión y durabilidad general

La durabilidad final de la pieza no depende únicamente de la película PVD en sí. El rendimiento es una función de todo el sistema: el sustrato plástico, la calidad de la capa base y la capa PVD.

Cualquier fallo en la capa base subyacente provocará un fallo del recubrimiento PVD, independientemente de la dureza inherente de la película.

Restricciones de material y diseño

La necesidad de un proceso de baja temperatura significa que no todos los plásticos son candidatos adecuados. Los polímeros con temperaturas de deflexión por calor muy bajas pueden no ser compatibles.

Además, el diseño de la pieza debe permitir una aplicación uniforme tanto de la capa base como de la película PVD, ya que el PVD es un proceso de línea de visión.

Complejidad del proceso

La metalización de plástico con PVD es un proceso de varios pasos que implica limpieza, pretratamiento, aplicación y curado de la capa base y, finalmente, el propio proceso PVD. Esta complejidad puede influir en el tiempo de producción y el costo en comparación con otros métodos de acabado.

Tomar la decisión correcta para su objetivo

El recubrimiento PVD es una excelente tecnología para mejorar las piezas de plástico, pero su implementación exitosa depende de alinear el proceso con su objetivo principal.

- Si su enfoque principal es un acabado decorativo premium: El PVD es una opción superior para lograr apariencias metálicas brillantes (cromo, níquel satinado, oro) en plásticos como ABS y policarbonato para productos automotrices, cosméticos o de consumo.

- Si su enfoque principal es una propiedad funcional: Para aplicaciones como el blindaje EMI/RFI o la creación de superficies reflectantes, asegúrese de que el plástico y el sistema de capa base seleccionados puedan cumplir con las demandas de durabilidad y ambientales del producto final.

- Si se encuentra en la fase de diseño inicial: Seleccione un plástico conocido por su compatibilidad con PVD (por ejemplo, PC-ABS) y consulte con un especialista en recubrimientos para asegurarse de que la geometría de su pieza esté optimizada para el proceso.

En última instancia, el recubrimiento PVD eleva eficazmente el plástico de un sustrato simple a un material con características de superficie de alto rendimiento.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Proceso principal | PVD de baja temperatura (por ejemplo, pulverización catódica) con una capa base para la adhesión |

| Plásticos adecuados | ABS, Policarbonato (PC), mezclas de PC-ABS, Nylon |

| Beneficios principales | Acabados metálicos decorativos (cromo, oro), blindaje EMI/RFI, durabilidad mejorada |

| Desafíos principales | Sensibilidad al calor de los plásticos, necesidad de una aplicación precisa de la capa base, restricciones de diseño de la pieza |

Eleve sus componentes de plástico con las soluciones avanzadas de recubrimiento PVD de KINTEK. Especializados en equipos y consumibles de laboratorio, ofrecemos servicios de recubrimiento personalizados que mejoran la apariencia, funcionalidad y durabilidad de sus piezas de plástico. Ya sea para molduras automotrices, carcasas electrónicas o productos de consumo, nuestra experiencia garantiza un acabado impecable. Contáctenos hoy para discutir su proyecto y descubrir cómo podemos agregar valor a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas