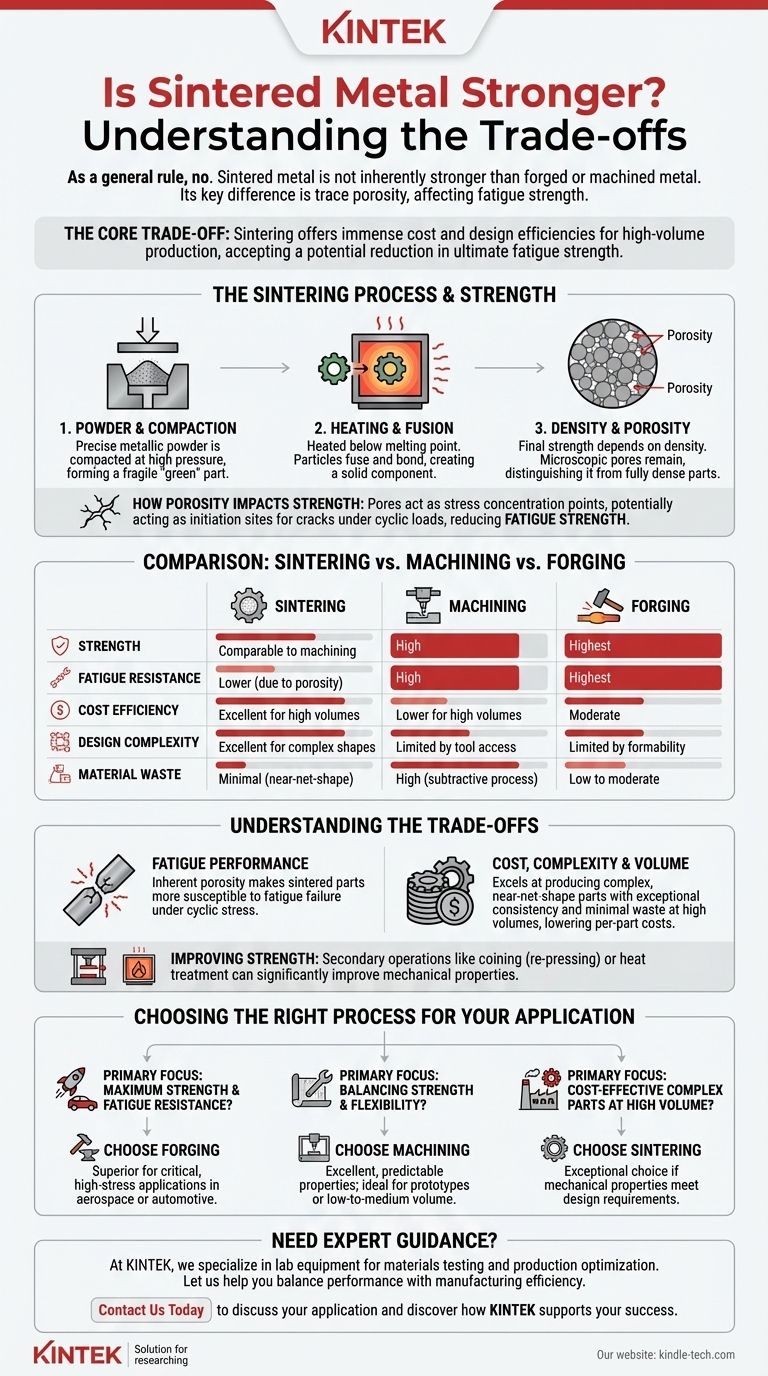

Como regla general, el metal sinterizado no es inherentemente más resistente que las piezas metálicas producidas mediante forja o mecanizado a partir de material laminado. Sin embargo, un proceso de sinterización bien ejecutado puede producir componentes con una resistencia mecánica comparable a la de sus equivalentes mecanizados, y a veces suficiente para reemplazarlos. La diferencia principal radica en la porosidad residual que permanece después del proceso de sinterización.

La elección de utilizar la sinterización no se trata de lograr una resistencia superior, sino de aprovechar sus inmensas eficiencias de costo y diseño para la producción de alto volumen. La compensación principal es aceptar una posible reducción en la resistencia máxima a la fatiga a cambio de ventajas significativas en la fabricación.

¿Qué determina la resistencia del metal sinterizado?

Para comprender la resistencia de una pieza sinterizada, primero debe comprender el proceso. Es fundamentalmente diferente de los métodos sustractivos (mecanizado) o formativos (forja) tradicionales.

El proceso de sinterización en breve

La sinterización comienza con un polvo metálico preciso. Este polvo se compacta a alta presión en una matriz para crear una pieza "en verde" que tiene la forma deseada pero es frágil.

Esta pieza en verde se calienta luego en un horno de atmósfera controlada a una temperatura justo por debajo del punto de fusión del metal. El calor hace que las partículas individuales se fusionen y se unan, creando un componente sólido y funcional.

El papel crítico de la densidad y la porosidad

La resistencia de una pieza sinterizada está directamente relacionada con su densidad final. Una pieza de mayor densidad tiene menos espacio vacío interno, conocido como porosidad.

Debido a que las partículas se fusionan en lugar de fundirse y moldearse, casi siempre permanecerán poros microscópicos. Si bien un proceso de alta calidad minimiza esto, la porosidad es el factor clave que distingue la resistencia de una pieza sinterizada de una pieza forjada o laminada completamente densa.

Cómo la porosidad afecta la resistencia

Estos poros microscópicos pueden actuar como puntos de concentración de tensión. Cuando la pieza se somete a carga, especialmente a cargas cíclicas repetidas, estos puntos pueden convertirse en sitios de iniciación de grietas, lo que podría reducir la resistencia a la fatiga general de la pieza.

Cómo se compara la sinterización con otros métodos

La resistencia del metal sinterizado se comprende mejor en comparación directa con las alternativas más comunes.

Sinterización vs. Mecanizado

El mecanizado comienza con una barra o bloque sólido de metal forjado, que ya es completamente denso y tiene una estructura de grano uniforme. El proceso simplemente elimina material para lograr la forma final.

Una pieza sinterizada de alta densidad puede lograr una resistencia a la tracción muy cercana a la de una pieza mecanizada hecha de una aleación similar. Sin embargo, debido a la porosidad, es posible que no iguale el rendimiento a la fatiga.

Sinterización vs. Forja

La forja somete una pieza sólida de metal a una presión extrema, deformándola físicamente para darle forma. Este proceso refina y alinea la estructura de grano del metal, eliminando vacíos y produciendo la mayor resistencia y resistencia a la fatiga posibles.

Las piezas sinterizadas no pueden igualar la resistencia de un componente forjado. La forja sigue siendo el método superior para crear piezas que deben soportar las tensiones y cargas cíclicas más extremas.

Comprender las compensaciones: Resistencia vs. Eficiencia

Si la sinterización no produce las piezas más resistentes, su uso generalizado apunta a otras ventajas significativas. La decisión de usarla es una compensación de ingeniería.

El punto débil: Rendimiento a la fatiga

Como se señaló, la porosidad inherente de las piezas sinterizadas las hace más susceptibles a la falla por fatiga que los componentes forjados o incluso mecanizados. Esto hace que la sinterización sea menos adecuada para aplicaciones altamente críticas donde el estrés cíclico es el modo principal de falla.

El punto fuerte: Costo y complejidad

La sinterización sobresale en la producción de piezas complejas, de forma casi neta, en volúmenes muy altos con una consistencia excepcional y un desperdicio mínimo de material.

La formación de un engranaje complejo, por ejemplo, mediante sinterización requiere muy poco trabajo de acabado. El mecanizado del mismo engranaje sería lento y generaría una cantidad significativa de chatarra, mientras que la forja podría no lograr la misma complejidad geométrica. Esta eficiencia se traduce directamente en menores costos por pieza.

Mejora de la resistencia de las piezas sinterizadas

La brecha en la resistencia se puede reducir. Las operaciones secundarias como el acuñado (re-prensado de la pieza para aumentar la densidad) o el tratamiento térmico pueden mejorar significativamente las propiedades mecánicas de un componente sinterizado, haciéndolos competitivos para una gama más amplia de aplicaciones.

Elegir el proceso adecuado para su aplicación

La selección del método de fabricación correcto depende completamente de los requisitos específicos de su componente y sus objetivos comerciales.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja es la opción superior, especialmente para aplicaciones críticas y de alta tensión en transmisiones aeroespaciales o automotrices.

- Si su enfoque principal es equilibrar una buena resistencia con flexibilidad de diseño: El mecanizado a partir de material sólido proporciona propiedades excelentes y predecibles y es ideal para prototipos o producción de volumen bajo a medio.

- Si su enfoque principal es la producción rentable de piezas complejas en alto volumen: La sinterización es una opción excepcional, siempre que sus propiedades mecánicas cumplan con los requisitos de diseño para la aplicación.

Al comprender este equilibrio de propiedades y economía, puede seleccionar el proceso de fabricación que ofrezca el rendimiento y el valor precisos que su proyecto requiere.

Tabla resumen:

| Propiedad | Sinterización | Mecanizado | Forja |

|---|---|---|---|

| Resistencia | Comparable al mecanizado | Alta | Máxima |

| Resistencia a la fatiga | Menor (debido a la porosidad) | Alta | Máxima |

| Eficiencia de costos | Excelente para grandes volúmenes | Menor para grandes volúmenes | Moderada |

| Complejidad del diseño | Excelente para formas complejas | Limitada por el acceso de la herramienta | Limitada por la conformabilidad |

| Desperdicio de material | Mínimo (forma casi neta) | Alto (proceso sustractivo) | Bajo a moderado |

¿Necesita ayuda para seleccionar el proceso de fabricación de metales adecuado para sus componentes?

En KINTEK, nos especializamos en brindar orientación experta y equipos de laboratorio de alta calidad para pruebas de materiales y optimización de la producción. Ya sea que esté evaluando la sinterización para piezas de alto volumen o necesite soluciones para pruebas de resistencia, nuestro equipo puede ayudarlo a equilibrar el rendimiento con la eficiencia de fabricación.

Contáctenos hoy para analizar los requisitos específicos de su aplicación y descubrir cómo la experiencia de KINTEK en equipos y consumibles de laboratorio puede respaldar su éxito en el desarrollo y la producción de materiales.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

La gente también pregunta

- ¿Cómo funciona el sputtering de magnetrón de CC? Una guía para películas delgadas uniformes y de alta velocidad

- ¿Cuál es un ejemplo de trabajo en frío y trabajo en caliente? Controle las propiedades del metal para su proyecto

- ¿Qué es el efecto de sinterización? Transforme el polvo en piezas duraderas y de alto rendimiento

- ¿Cómo funciona el Rotavapor? Domine la evaporación suave de solventes a baja temperatura

- ¿Cuáles son los dos tipos de sinterización? Sinterización en estado sólido vs. en fase líquida explicada

- ¿Cómo funciona el sistema de refrigeración de un Ultra Congelador? Explicación de la refrigeración en cascada de dos etapas

- ¿Cómo se genera el plasma en la pulverización catódica por magnetrón? La clave para la deposición de películas delgadas de alta eficiencia

- ¿Qué están tratando de hacer los investigadores para abaratar los biocombustibles? Desbloqueando energía asequible y sostenible con bioingeniería avanzada