En el contexto de la deposición de películas delgadas, tanto el sputtering como la evaporación son capaces de producir películas de alta pureza. Sin embargo, el sputtering es generalmente preferido para aplicaciones donde la calidad de la película, la densidad y la adhesión son tan críticas como la pureza. La pureza final lograda por cualquiera de los métodos depende menos de la técnica en sí y más de la calidad del material fuente y del control sobre el entorno del proceso.

La elección entre sputtering y evaporación no es una simple cuestión de cuál es "más puro". Es una decisión estratégica que requiere equilibrar la necesidad de pureza con otras propiedades críticas de la película, como la densidad, la adhesión y la velocidad de deposición.

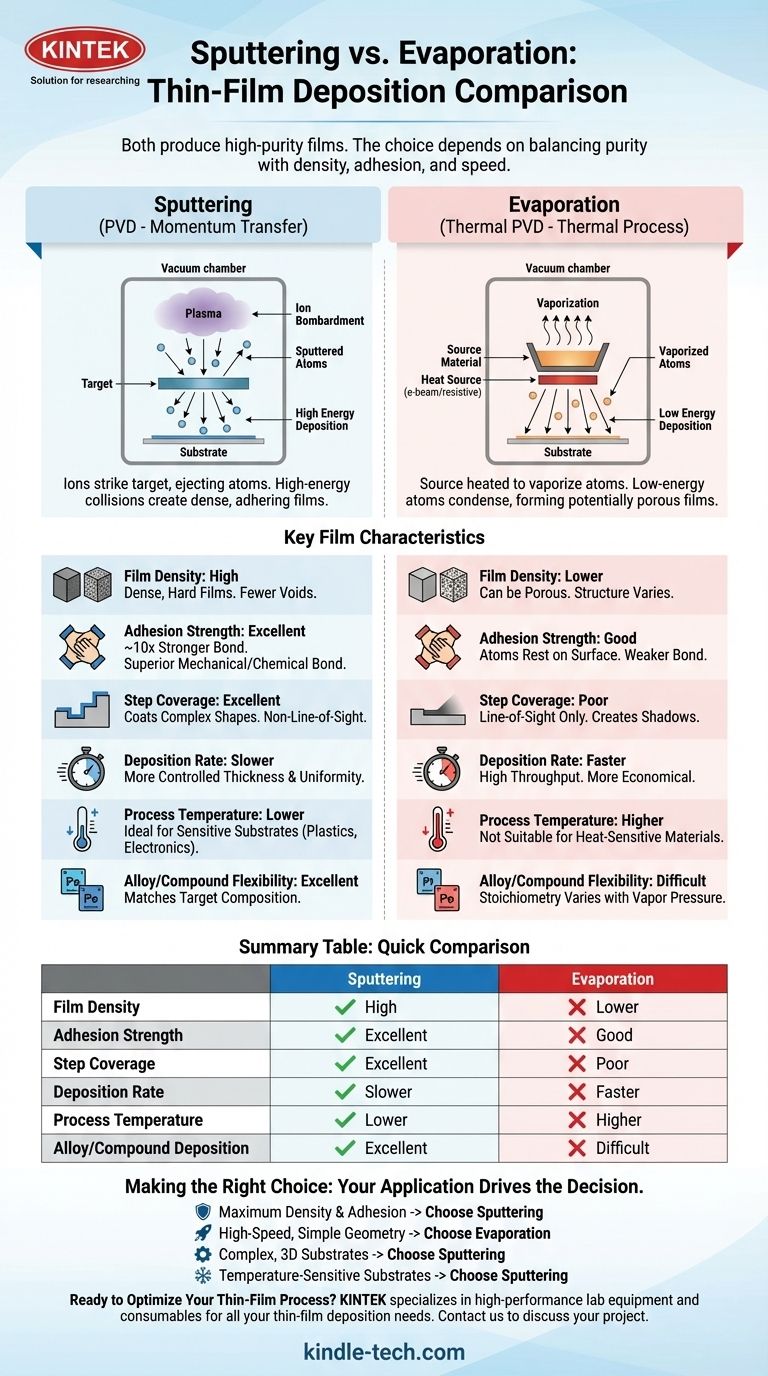

Cómo el método de deposición define la calidad de la película

Para comprender las diferencias en el resultado, primero debe entender la diferencia fundamental en cómo funciona cada proceso. Ambos son formas de Deposición Física de Vapor (PVD), pero llegan al mismo objetivo —depositar una película delgada— a través de mecanismos físicos completamente diferentes.

Evaporación: Un proceso térmico

La evaporación, incluida la evaporación por haz de electrones, es esencialmente un proceso de ebullición de un material en el vacío. Un haz de electrones de alta energía o un calentador resistivo calientan el material fuente en un crisol hasta que sus átomos se vaporizan.

Estos átomos vaporizados viajan en línea recta a través de la cámara de vacío hasta que se condensan en el sustrato más frío, formando una película. Piense en ello como el vapor de una tetera que se condensa en un espejo frío.

Sputtering: Un proceso de transferencia de momento

El sputtering no implica fundir o hervir. En cambio, se introduce un gas inerte como el argón en la cámara y se ioniza para crear un plasma. Un fuerte campo eléctrico acelera estos iones, haciendo que colisionen con gran fuerza contra el material fuente (el "blanco" o "target").

Estas colisiones de alta energía son como un chorro de arena microscópico, arrancando átomos o moléculas individuales del blanco. Estas partículas expulsadas viajan y se depositan en el sustrato, construyendo la película capa por capa.

Comparación de características clave de la película

Las diferencias en estos mecanismos físicos conducen directamente a diferentes propiedades de la película. La pureza es solo una parte de la historia.

Pureza y Densidad

Si bien ambos métodos pueden utilizar materiales fuente excepcionalmente puros, las películas obtenidas por sputtering son casi siempre más densas y duras. La alta energía cinética de los átomos pulverizados los "martillea" efectivamente en su lugar, creando una película más compacta con menos vacíos.

En la evaporación, los átomos aterrizan con mucha menos energía, lo que puede dar lugar a una estructura de película más porosa. En cuanto a la pureza, cualquier contaminación en la cámara de vacío puede comprometer una película evaporada. En el sputtering, la pureza del gas del proceso (argón) es una variable adicional que debe controlarse.

Fuerza de Adhesión

El sputtering proporciona una mejor adhesión de la película significativamente. Los materiales de referencia señalan que puede ser diez veces mayor que la de las películas evaporadas.

Esto se debe a que las partículas pulverizadas de alta energía se incrustan ligeramente en la superficie del sustrato, creando un enlace mecánico y químico superior. Los átomos evaporados, con su baja energía, simplemente reposan sobre la superficie.

Cobertura de escalones y Uniformidad

El sputtering proporciona una mejor cobertura en superficies complejas y no planas. Debido a que los átomos pulverizados son arrancados del blanco en varios ángulos y pueden dispersarse por las moléculas de gas, recubren los lados de las características y no solo la parte superior.

La evaporación es un proceso de "línea de visión". Cualquier parte del sustrato que no esté en la trayectoria directa de la fuente de vapor recibirá poco o ningún recubrimiento, creando "sombras".

Comprender las compensaciones (Trade-offs)

Ningún método es universalmente superior; la elección implica claras compensaciones de ingeniería.

Tasa de deposición frente a Control

La evaporación es típicamente un proceso de deposición mucho más rápido. Para aplicaciones donde el rendimiento es crítico y la estructura de la película es menos exigente, la evaporación es a menudo la opción más económica.

El sputtering es un proceso más lento y deliberado. Sin embargo, esta menor tasa de deposición permite un control extremadamente preciso del espesor y la uniformidad de la película en todo el sustrato.

Temperatura del Proceso

El sputtering es fundamentalmente un proceso a menor temperatura. Esto lo hace ideal para recubrir materiales sensibles al calor como plásticos o componentes electrónicos preexistentes que podrían dañarse por el calor intenso de la evaporación por haz de electrones.

Compatibilidad de Materiales

El sputtering ofrece mayor flexibilidad para depositar aleaciones o compuestos. Dado que el material se arranca mecánicamente del blanco, la composición de la película es muy cercana a la composición del blanco.

En la evaporación, los materiales con diferentes presiones de vapor se evaporarán a diferentes velocidades, lo que hace que sea muy difícil mantener la estequiometría correcta para una aleación.

Tomar la decisión correcta para su aplicación

Su decisión debe estar impulsada por la característica más importante de su producto final.

- Si su enfoque principal es la máxima densidad de película y una adhesión superior: El sputtering es la opción superior, creando una película robusta y duradera fuertemente unida al sustrato.

- Si su enfoque principal es la deposición de alta velocidad para geometrías simples: La evaporación por haz de electrones o térmica ofrece un rendimiento inigualable y es más rentable para la producción de gran volumen.

- Si su enfoque principal es recubrir sustratos tridimensionales complejos: La capacidad del sputtering para recubrir superficies fuera de la línea de visión proporciona una cobertura mucho mejor y más uniforme.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura: La menor temperatura de proceso del sputtering es una ventaja significativa que evita el daño al material subyacente.

En última instancia, seleccionar la técnica de deposición correcta requiere una comprensión clara de los requisitos técnicos y económicos específicos de su aplicación.

Tabla de Resumen:

| Característica | Sputtering | Evaporación |

|---|---|---|

| Densidad de la Película | Alta (Películas densas y duras) | Menor (Puede ser porosa) |

| Fuerza de Adhesión | Excelente (10 veces más fuerte) | Buena |

| Cobertura de Escalones | Excelente (Recubre formas complejas) | Pobre (Solo línea de visión) |

| Tasa de Deposición | Más lenta, más controlada | Más rápida, alto rendimiento |

| Temperatura del Proceso | Menor (Ideal para sustratos sensibles) | Mayor |

| Deposición de Aleaciones/Compuestos | Excelente (Coincide con la composición del blanco) | Difícil (Varía con la presión de vapor) |

¿Listo para optimizar su proceso de película delgada?

Elegir entre sputtering y evaporación es fundamental para el rendimiento de su producto final. El equipo adecuado garantiza una calidad de película, adhesión y rendimiento superiores.

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición de películas delgadas. Ya sea que necesite las películas robustas y densas de un sistema de sputtering o las capacidades de alto rendimiento de un sistema de evaporación, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para los requisitos específicos de su laboratorio.

Contáctenos hoy usando el formulario a continuación para discutir su proyecto y descubrir cómo KINTEK puede mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el método MPCVD? Una guía para la síntesis de diamantes de alta pureza

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura