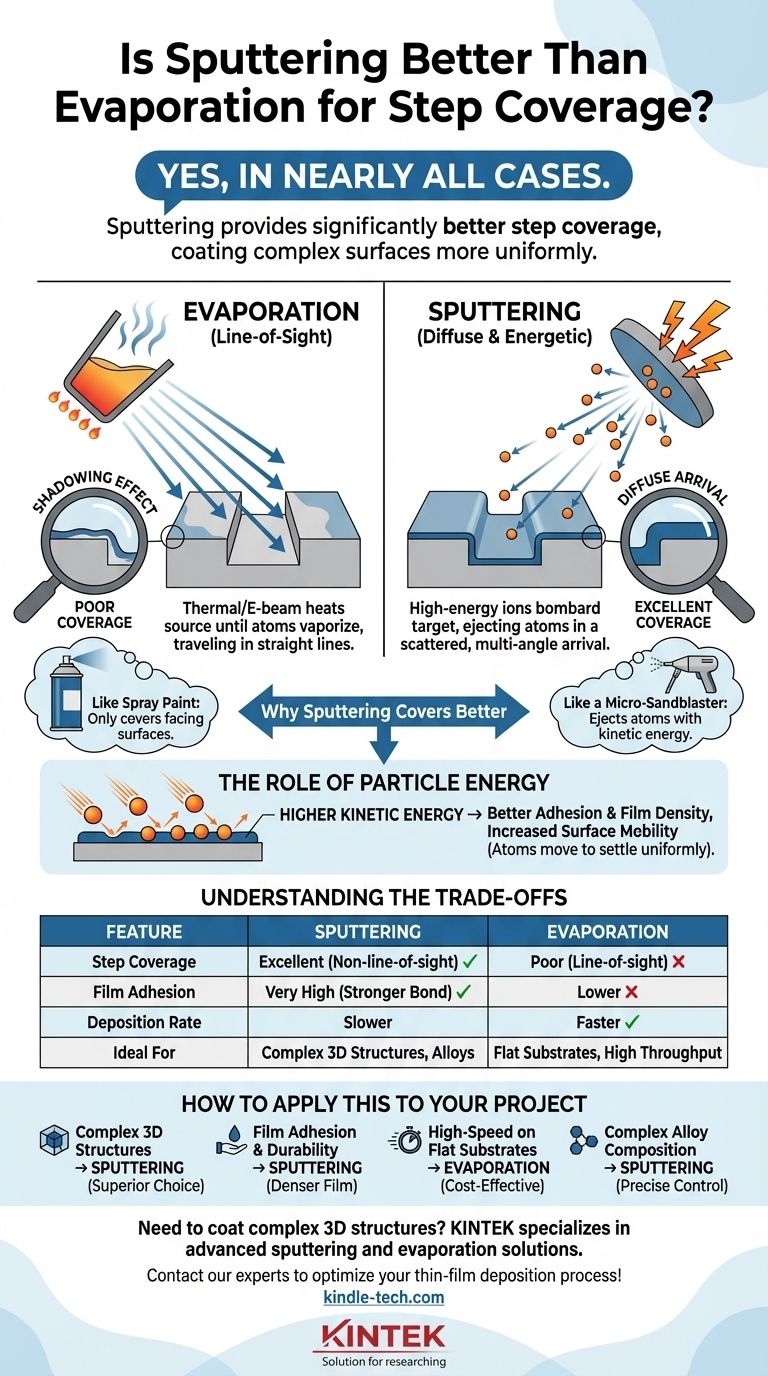

En casi todos los casos, sí. El sputtering proporciona una cobertura de escalones significativamente mejor que la evaporación térmica o por haz de electrones estándar. La diferencia fundamental en cómo los átomos son expulsados de la fuente y viajan hacia el sustrato le da al sputtering una ventaja distintiva al recubrir superficies complejas y no planas. La evaporación es un proceso de "línea de visión", lo que resulta en películas delgadas o inexistentes en paredes laterales verticales, mientras que el sputtering crea un vapor más difuso que recubre las superficies desde múltiples ángulos.

El problema central no es simplemente qué método es "mejor", sino comprender cómo la física de cada proceso impacta la película final. La cobertura superior del sputtering proviene de la llegada dispersa y de alta energía de sus partículas, pero esta ventaja se equilibra con una tasa de deposición más lenta en comparación con la evaporación.

La Física de la Deposición: Por Qué el Sputtering Cubre Mejor

La diferencia en la cobertura de escalones es un resultado directo de cómo se liberan los átomos del material fuente y viajan hacia el sustrato.

Evaporación: Un Proceso de "Línea de Visión"

En la evaporación térmica o por haz de electrones, un material fuente se calienta en un alto vacío hasta que sus átomos se vaporizan y viajan en líneas rectas hacia el sustrato.

Piense en esto como usar una lata de pintura en aerosol. La pintura solo cubre las superficies que miran directamente a la boquilla. Cualquier pared vertical o característica socavada quedará en una "sombra" y recibirá poco o ningún recubrimiento. Este efecto de sombreado es la razón por la cual la evaporación tiene dificultades con la cobertura de escalones.

Sputtering: Una Llegada Difusa y Energética

El sputtering no utiliza calor para vaporizar material. En cambio, un objetivo del material fuente es bombardeado por iones de alta energía (típicamente de un gas inerte como el Argón) en un entorno de plasma.

Este bombardeo actúa como un chorro de arena microscópico, eyectando átomos objetivo con una energía cinética significativa. Estos átomos eyectados colisionan con las partículas de gas circundantes, lo que hace que se dispersen y se acerquen al sustrato desde una amplia gama de ángulos, no solo desde una única línea recta.

Esta llegada difusa y multiángulo es la razón principal por la que el sputtering puede recubrir eficazmente las paredes laterales de las trincheras y otras topografías complejas.

El Papel de la Energía de las Partículas

Las partículas de sputtering llegan al sustrato con mucha más energía que las partículas evaporadas. Esto tiene dos beneficios clave para la cobertura.

Primero, la alta energía promueve una mejor adhesión y densidad de la película, creando un recubrimiento más robusto y duradero.

Segundo, esta energía permite que los átomos se muevan ligeramente sobre la superficie después de aterrizar, un fenómeno conocido como movilidad superficial. Esta movilidad ayuda a que los átomos se asienten en una película más uniforme y continua, mejorando aún más la cobertura sobre características pequeñas.

Comprender las Compensaciones

Elegir el sputtering por su cobertura de escalones significa aceptar una serie de compensaciones importantes.

Tasa de Deposición: Velocidad vs. Calidad

La evaporación es un proceso de deposición mucho más rápido. Para aplicaciones que requieren películas gruesas en superficies relativamente planas, la evaporación es a menudo la opción más eficiente y económica. El sputtering es inherentemente más lento.

Propiedades de la Película: Adhesión y Densidad

El sputtering gana decisivamente aquí. El bombardeo energético crea películas con fuerzas de adhesión que pueden ser 10 veces mayores que las películas evaporadas. Las películas de sputtering también son típicamente más densas y duras.

Consideraciones de Material y Sustrato

El sputtering ofrece un control más preciso sobre el grosor y la uniformidad de la película y es excelente para depositar aleaciones y compuestos, ya que la composición del material se transfiere de manera predecible desde el objetivo a la película.

Aunque el sputtering a menudo se puede realizar a temperaturas de sustrato más bajas que la evaporación, el plasma energético a veces puede causar daños a sustratos extremadamente sensibles.

Cómo Aplicar Esto a Su Proyecto

Su elección depende en última instancia de qué propiedades de la película son más críticas para el éxito de su aplicación.

- Si su enfoque principal es una excelente cobertura de escalones en estructuras 3D complejas: El sputtering es la opción técnica superior debido a su deposición no direccional.

- Si su enfoque principal es la adhesión y durabilidad de la película: El sputtering proporciona una película significativamente más densa y con una unión más fuerte.

- Si su enfoque principal es la deposición de alta velocidad de películas gruesas en sustratos planos: La evaporación por haz de electrones suele ser más práctica y rentable.

- Si está depositando una aleación compleja y debe preservar su estequiometría: El sputtering ofrece un mejor control sobre la composición de la película final.

Al comprender la física fundamental de la llegada del material, puede seleccionar con confianza el método de deposición que garantice el rendimiento y la fiabilidad de su película.

Tabla Resumen:

| Característica | Sputtering | Evaporación |

|---|---|---|

| Cobertura de Escalones | Excelente (no línea de visión) | Pobre (línea de visión) |

| Adhesión de la Película | Muy Alta | Menor |

| Tasa de Deposición | Más Lenta | Más Rápida |

| Ideal Para | Estructuras 3D complejas, aleaciones | Sustratos planos, alto rendimiento |

¿Necesita recubrir estructuras 3D complejas con una película uniforme y duradera?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones avanzadas de sputtering y evaporación adaptadas a sus necesidades de investigación y producción. Nuestra experiencia garantiza que seleccione el método de deposición correcto para una adhesión superior de la película, una estequiometría precisa y un rendimiento fiable.

¡Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de deposición de película delgada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles