Sí, el fundente especializado para aluminio no solo existe, sino que es esencial para muchos procesos de unión comunes como la soldadura fuerte y la soldadura blanda. Esto se debe a que el aluminio forma instantáneamente una capa de óxido de aluminio resistente y de alto punto de fusión que impide que los metales de aportación se unan al material base. El fundente de aluminio es un agente químicamente agresivo diseñado específicamente para eliminar esta capa de óxido y proteger la unión mientras se calienta.

El desafío central al unir aluminio es vencer su tenaz capa de óxido que se autorrepara. Su elección no es simplemente si existe un fundente, sino qué estrategia fundamental usar: atacar químicamente el óxido con un fundente o prevenir su formación por completo en un ambiente controlado.

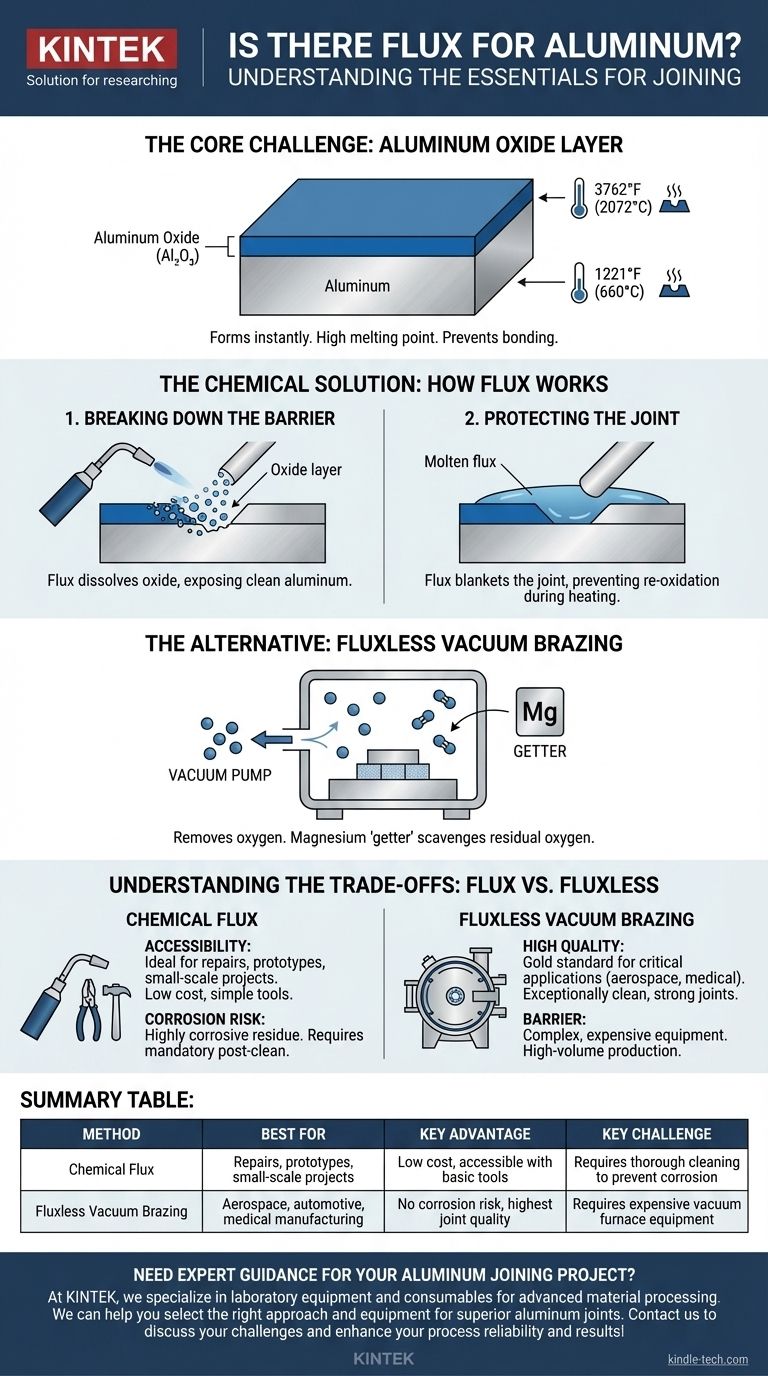

El desafío principal: la capa de óxido de aluminio

Por qué el aluminio es diferente

A diferencia del hierro que forma un óxido poroso, el aluminio forma una capa delgada, densa y no porosa de óxido de aluminio (Al₂O₃) en el momento en que se expone al aire.

Esta capa es increíblemente útil, ya que es lo que hace que el aluminio sea tan resistente a la corrosión. Sin embargo, es una barrera significativa cuando se intenta unir el metal.

El problema con el óxido

El punto de fusión del óxido de aluminio es de alrededor de 3762°F (2072°C), mientras que el aluminio subyacente se funde a una temperatura mucho más baja de 1221°F (660°C).

Esto significa que para cuando se aplica suficiente calor para fundir la capa de óxido, el aluminio base ya se habría fundido y perdido su forma. Se requiere una solución química o ambiental para eliminar el óxido a una temperatura más baja.

La solución química: cómo funciona el fundente de aluminio

Rompiendo la barrera

El fundente de aluminio es una mezcla de productos químicos reactivos, que suelen contener cloruros y fluoruros. Cuando se calientan, estos productos químicos lanzan un ataque agresivo contra la capa de óxido de aluminio.

El fundente disuelve el óxido, exponiendo el aluminio limpio y crudo debajo para que el metal de aportación pueda fluir hacia la unión y formar un enlace metalúrgico adecuado.

Protegiendo la unión

Después de eliminar el óxido, el fundente fundido cubre el área de la unión. Este escudo líquido evita que el oxígeno llegue al aluminio limpio, impidiendo que la capa de óxido se vuelva a formar durante el ciclo de calentamiento.

La alternativa: soldadura fuerte sin fundente

Eliminando el oxígeno

Una estrategia completamente diferente evita por completo el fundente químico. La soldadura fuerte al vacío sin fundente, un proceso industrial, resuelve el problema del óxido cambiando el ambiente.

Las piezas se ensamblan con metal de aportación y se colocan dentro de un horno. Potentes bombas eliminan la atmósfera, creando un vacío profundo que reduce drásticamente la cantidad de oxígeno disponible. Sin oxígeno, la capa de óxido no puede formarse.

El papel de un "captador"

Para asegurar un ambiente ultrapuro, a menudo se añaden pequeñas cantidades de magnesio al metal de aportación o se colocan en el horno.

A temperaturas de soldadura fuerte, el magnesio se vaporiza y actúa como un "captador". Busca activamente y se combina con cualquier molécula de oxígeno restante, eliminándolas eficazmente de la cámara de vacío y protegiendo las piezas.

Entendiendo las ventajas y desventajas: Fundente vs. Sin fundente

El caso del fundente químico

Las principales ventajas de usar un fundente químico son la accesibilidad y el costo. Permite soldar o soldar aluminio con herramientas sencillas como un soplete.

Esto lo convierte en el método preferido para reparaciones, prototipos únicos y producción de bajo volumen donde invertir en un horno de vacío no es factible.

Las desventajas del fundente

Los fundentes de aluminio son altamente corrosivos. Si queda algún residuo de fundente en la pieza después de la unión, atraerá la humedad del aire y corroerá agresivamente el metal base de aluminio y la unión misma con el tiempo.

Esto significa que un proceso de limpieza posterior a la soldadura fuerte exhaustivo y de varios pasos no solo es recomendable, sino absolutamente obligatorio para garantizar la integridad a largo plazo de la pieza.

El caso de la soldadura fuerte sin fundente

La soldadura fuerte al vacío sin fundente produce uniones excepcionalmente limpias, fuertes y fiables. No hay riesgo de atrapamiento de fundente o corrosión posterior a la soldadura fuerte por residuos.

Esto lo convierte en el estándar de oro para aplicaciones críticas de alto rendimiento en industrias como la aeroespacial, automotriz y de fabricación médica, donde la falla de la unión no es una opción.

La barrera para la soldadura fuerte sin fundente

La principal desventaja es el equipo. Los hornos de vacío son piezas de maquinaria industrial altamente complejas y costosas que requieren una inversión de capital significativa y experiencia del operador. Este método solo es práctico para entornos de producción de alto volumen y repetibles.

Tomar la decisión correcta para su objetivo

En última instancia, el método que elija depende completamente de su aplicación, recursos y requisitos de calidad.

- Si su enfoque principal es la accesibilidad para reparaciones o proyectos a pequeña escala: Un fundente químico de aluminio es la opción correcta y más práctica, pero debe ser disciplinado en la limpieza a fondo de la pieza después.

- Si su enfoque principal es la mayor calidad de unión posible y la repetibilidad en un entorno de producción: La soldadura fuerte al vacío sin fundente es el método industrial superior que elimina los riesgos asociados con los productos químicos corrosivos.

Elegir el enfoque correcto consiste en adaptar su estrategia a las demandas específicas de su proyecto.

Tabla resumen:

| Método | Mejor para | Ventaja clave | Desafío clave |

|---|---|---|---|

| Fundente químico | Reparaciones, prototipos, proyectos a pequeña escala | Bajo costo, accesible con herramientas básicas | Requiere limpieza a fondo para prevenir la corrosión |

| Soldadura fuerte al vacío sin fundente | Aeroespacial, automotriz, fabricación médica | Sin riesgo de corrosión, la más alta calidad de unión | Requiere equipos de horno de vacío costosos |

¿Necesita orientación experta para su proyecto de unión de aluminio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio para el procesamiento avanzado de materiales. Ya sea que trabaje con fundentes químicos o explore soluciones de soldadura fuerte sin fundente, nuestro equipo puede ayudarlo a seleccionar el enfoque y el equipo adecuados para sus necesidades específicas.

Servimos a laboratorios e instalaciones de fabricación que requieren soluciones precisas de procesamiento térmico. Permítanos ayudarlo a lograr uniones de aluminio superiores con la tecnología y el soporte adecuados.

¡Contáctenos hoy para discutir sus desafíos de unión de aluminio y descubrir cómo KINTEK puede mejorar la fiabilidad y los resultados de su proceso!

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Molde especial para prensa de calor para uso en laboratorio

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Fabricante de piezas personalizadas de PTFE y Teflón para botellas de muestras de boca ancha y boca fina de alta temperatura para reactivos

La gente también pregunta

- ¿Cuál es la función de las placas de soporte de alúmina para LATP? Proteger la pureza del material y prevenir la adhesión

- ¿Cuál de los siguientes se utiliza en un horno para soportar altas temperaturas? Materiales clave para el calor extremo

- ¿Cuál es la temperatura máxima de funcionamiento de la alúmina? El papel crítico de la pureza y la forma

- ¿Cuáles son las propiedades de la alúmina a altas temperaturas? Descubra su estabilidad, resistencia y límites

- ¿Cuáles son las propiedades típicas de los refractarios de alta alúmina (Al2O3)? Mejore el rendimiento con resiliencia a altas temperaturas