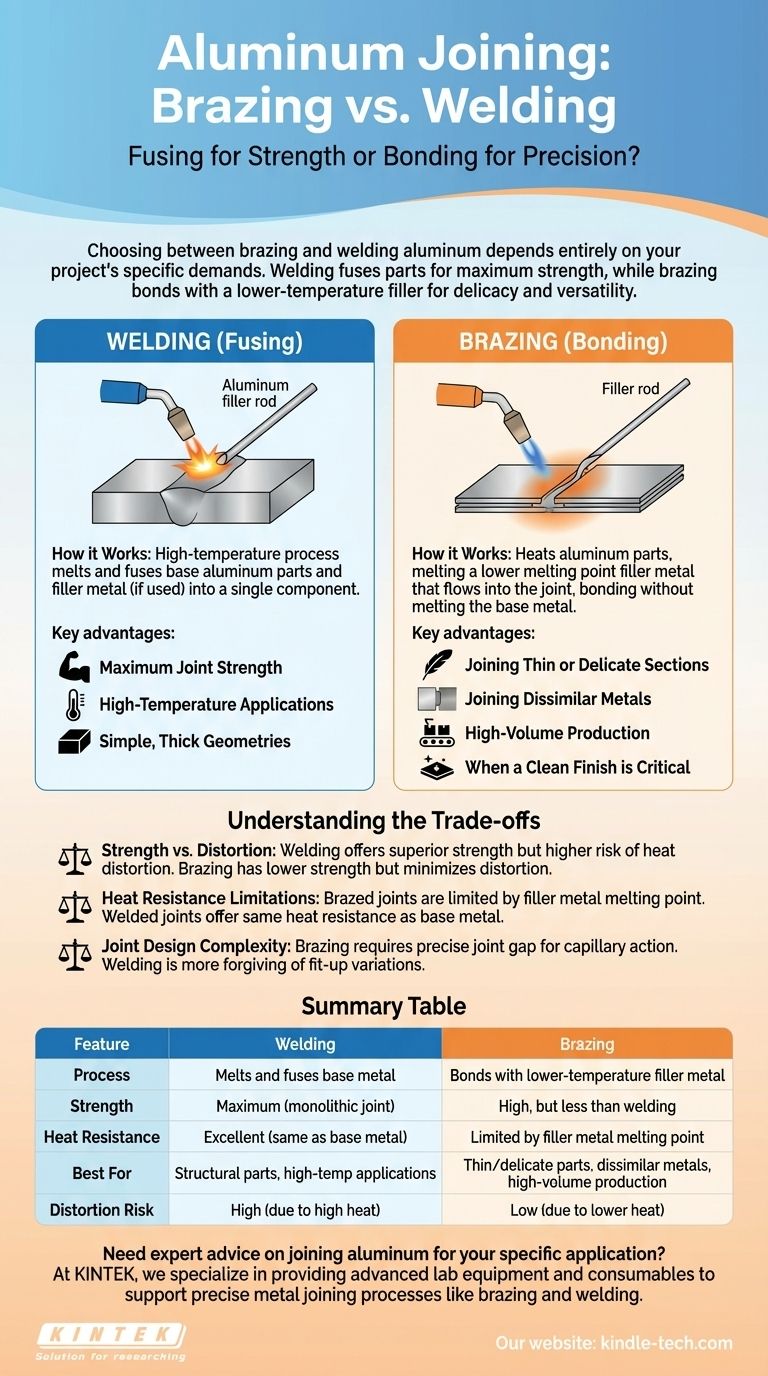

La elección entre soldadura fuerte (welding) y soldadura blanda (brazing) del aluminio depende totalmente de las demandas específicas de su proyecto. La soldadura fuerte fusiona las piezas de aluminio, creando una pieza única y continua que ofrece la máxima resistencia y resistencia al calor. La soldadura blanda, por el contrario, utiliza una temperatura más baja para unir el aluminio con un metal de aporte separado, lo que ofrece ventajas para componentes delicados, unión de diferentes tipos de metales y producción de gran volumen.

La elección fundamental no es sobre qué proceso es "mejor" en general, sino cuál se alinea con sus prioridades específicas. La soldadura fuerte prioriza la resistencia final al fundir el metal base, mientras que la soldadura blanda prioriza la precisión y la versatilidad al utilizar un proceso de unión a menor temperatura.

La diferencia fundamental: Fusión frente a Unión

Cómo funciona la soldadura fuerte (Welding)

La soldadura fuerte es un proceso de alta temperatura que funde las piezas de aluminio base en la unión. Normalmente se añade un metal de aporte, también de aluminio, y todos los materiales se funden, se mezclan y se solidifican juntos. Esto crea un componente monolítico único.

El resultado es una unión que forma parte metalúrgica de las piezas originales, ofreciendo una resistencia excepcional.

Cómo funciona la soldadura blanda (Brazing)

La soldadura blanda calienta las piezas de aluminio a una temperatura lo suficientemente alta como para fundir un metal de aporte, pero no lo suficientemente alta como para fundir el aluminio en sí. Este metal de aporte, que tiene un punto de fusión más bajo, es atraído hacia la unión ajustada por acción capilar.

Al enfriarse, el metal de aporte se solidifica y forma una fuerte unión metalúrgica entre las piezas de aluminio sin fundirlas nunca.

Cuándo elegir la soldadura fuerte (Welding) para aluminio

Para máxima resistencia de la unión

Debido a que la soldadura fuerte funde y fusiona el metal base, la unión resultante es excepcionalmente fuerte. Para componentes estructurales o piezas sometidas a altas tensiones, la soldadura fuerte es casi siempre el método superior.

Para aplicaciones de alta temperatura

Una unión soldada es esencialmente una pieza continua de aluminio. Esto le confiere una resistencia significativa al calor, lo que la convierte en la única opción adecuada para piezas que operarán en entornos de alta temperatura.

Para geometrías simples y gruesas

La soldadura fuerte es muy eficaz para unir secciones gruesas de aluminio donde la alta aportación de calor tiene menos probabilidades de causar deformación o quemaduras en comparación con materiales más delgados.

Cuándo elegir la soldadura blanda (Brazing) para aluminio

Unión de secciones delgadas o delicadas

El aluminio es un excelente conductor térmico, lo que significa que el calor de la soldadura fuerte se propaga rápidamente, lo que a menudo provoca deformaciones o fusión en materiales delgados. La temperatura más baja de la soldadura blanda reduce significativamente el riesgo de esta distorsión, haciéndola ideal para piezas delicadas.

Unión de metales disímiles

La soldadura blanda es superior para unir aluminio con otros metales como cobre o acero. Esto es extremadamente difícil o imposible de lograr con la soldadura fuerte convencional, pero el proceso de unión de la soldadura blanda lo convierte en una solución fiable.

Para producción de gran volumen

La soldadura blanda se adapta bien a la automatización y a los proyectos de gran volumen. Procesos como la soldadura blanda al vacío crean uniones extremadamente limpias y consistentes con una excelente repetibilidad de pieza a pieza y una mínima necesidad de acabado posterior al proceso.

Cuando un acabado limpio es fundamental

La soldadura blanda, especialmente cuando se realiza en una atmósfera controlada como el vacío, produce piezas libres de oxidación con un aspecto muy limpio. Esto puede reducir o eliminar la necesidad de operaciones de limpieza secundarias.

Comprensión de las compensaciones

Resistencia frente a distorsión

Esta es la compensación central. La soldadura fuerte ofrece una resistencia superior, pero conlleva un alto riesgo de distorsión inducida por el calor (deformación), especialmente en el aluminio. La soldadura blanda sacrifica algo de resistencia final y resistencia al calor a cambio de un proceso de menor riesgo que protege la integridad dimensional de las piezas.

Limitaciones de resistencia al calor

La temperatura de servicio de una unión soldada blanda está limitada por el punto de fusión del metal de aporte utilizado. Si la pieza se expone a temperaturas que se acercan a este punto de fusión, la unión fallará. Una unión soldada fuerte no tiene esta limitación.

Complejidad del diseño de la unión

La soldadura blanda depende de la acción capilar, que requiere un espacio muy específico y constante entre las piezas que se unen. La soldadura fuerte es generalmente más tolerante a las variaciones en el ajuste y la preparación de la unión.

Tomar la decisión correcta para su objetivo

Al comprender el propósito central de su proyecto, puede seleccionar el proceso correcto con confianza.

- Si su enfoque principal es la integridad estructural, la capacidad de carga o el rendimiento a alta temperatura: La soldadura fuerte es la opción superior, ya que crea una unión monolítica con una resistencia comparable a la del aluminio base.

- Si su enfoque principal es unir materiales delgados, conectar aluminio a un metal diferente o minimizar la distorsión de la pieza: La soldadura blanda es la mejor opción debido a su menor aportación de calor y sus capacidades únicas de unión.

- Si su enfoque principal es la fabricación de gran volumen que requiere uniones limpias y consistentes: La soldadura blanda, especialmente la automatizada o al vacío, ofrece ventajas significativas en eficiencia y apariencia final.

Al alinear las capacidades del proceso con las demandas de su proyecto, puede seleccionar con confianza el método de unión que garantice su integridad y éxito.

Tabla de resumen:

| Característica | Soldadura fuerte (Welding) | Soldadura blanda (Brazing) |

|---|---|---|

| Proceso | Funde y fusiona el metal base | Une con metal de aporte a menor temperatura |

| Resistencia | Máxima (unión monolítica) | Alta, pero menor que la soldadura fuerte |

| Resistencia al calor | Excelente (igual que el metal base) | Limitada por el punto de fusión del metal de aporte |

| Ideal para | Piezas estructurales, aplicaciones a alta temperatura | Piezas delgadas/delicadas, metales disímiles, producción de gran volumen |

| Riesgo de distorsión | Alto (debido al calor elevado) | Bajo (debido al calor inferior) |

¿Necesita asesoramiento experto sobre la unión de aluminio para su aplicación específica?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para apoyar procesos precisos de unión de metales como la soldadura blanda y la soldadura fuerte. Ya sea que trabaje con componentes delicados o producción de gran volumen, nuestras soluciones ayudan a garantizar la integridad y el éxito.

¡Contáctenos hoy para discutir cómo podemos satisfacer las necesidades de equipos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Cuál es la temperatura de funcionamiento de un horno? Desde la calefacción del hogar hasta el procesamiento industrial

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados