En esencia, la principal desventaja de un horno de inducción es su completa falta de capacidad de refinación. A diferencia de otros tipos de hornos, no puede eliminar las impurezas del material de carga, lo que significa que la calidad del metal que se introduce dicta directamente la calidad del metal que se obtiene. Esta limitación fundamental crea varias restricciones operativas significativas.

Un horno de inducción es una herramienta de fusión altamente precisa y eficiente, no un recipiente de refinación. Sus principales inconvenientes se derivan de su incapacidad para purificar el metal, lo que requiere materias primas limpias y de alta calidad y lo hace inflexible para ciertos programas operativos.

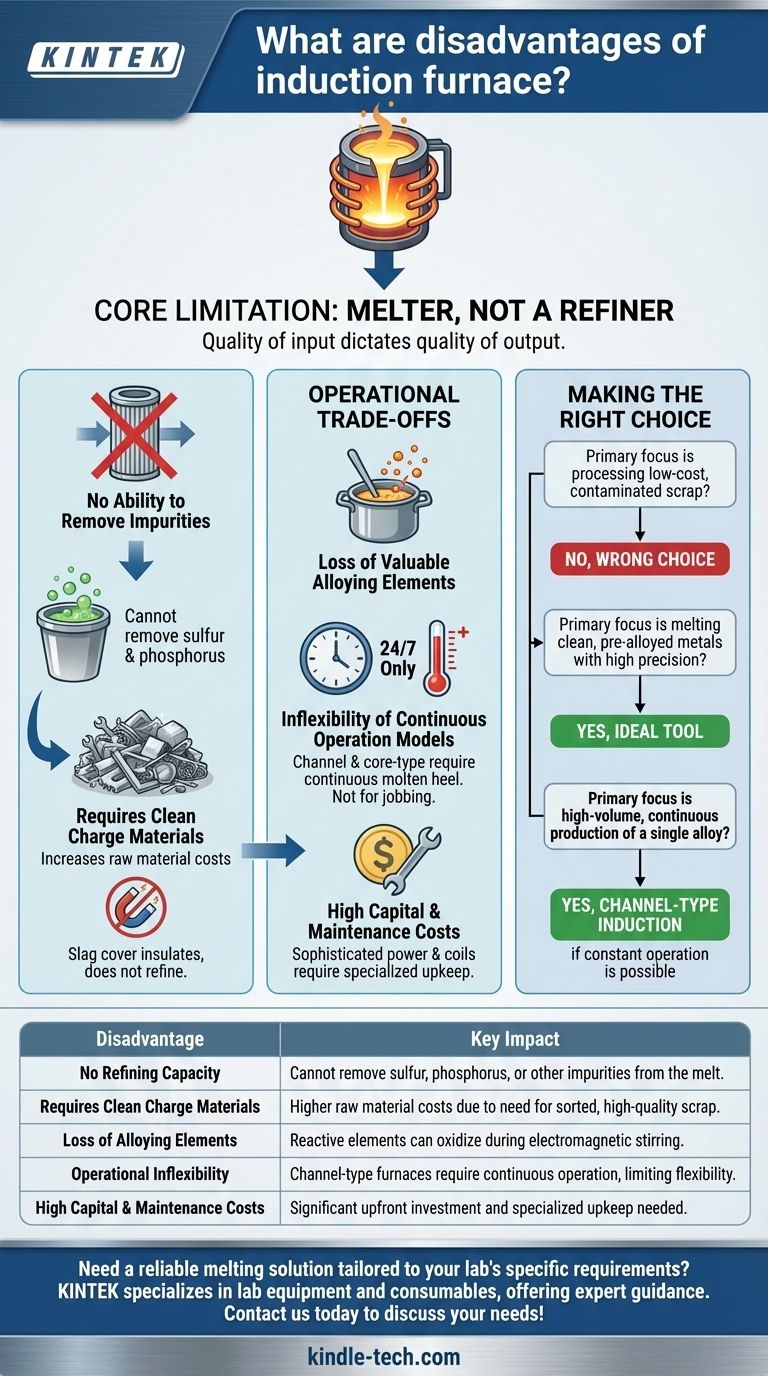

La Limitación Fundamental: Un Horno de Inducción es un Fundidor, No un Refinador

La naturaleza limpia, contenida y sin llama del calentamiento por inducción es su mayor fortaleza, pero también es la fuente de su principal debilidad. Carece de las reacciones químicas vigorosas necesarias para la purificación.

Sin Capacidad para Eliminar Impurezas

Un horno de inducción no puede eliminar elementos indeseables como el azufre y el fósforo del metal fundido. No existe un mecanismo que facilite las reacciones químicas que extraen estos contaminantes del metal y los incorporan a una capa de escoria.

Esto significa que si se carga el horno con chatarra que contiene altos niveles de impurezas, el producto final también contendrá esas impurezas.

La Necesidad Crítica de Materiales de Carga Limpios

Como consecuencia directa, los hornos de inducción exigen un suministro de materiales de carga limpios, bien clasificados y de composición química conocida. La chatarra debe estar libre de óxido excesivo, aceite, suciedad y otros contaminantes no metálicos.

Este requisito a menudo aumenta el costo de las materias primas en comparación con las operaciones que utilizan hornos, como un Horno de Arco Eléctrico (EAF), que pueden manejar chatarra de menor calidad y menos costosa.

Funcionalidad Limitada de la Escoria

Aunque se puede utilizar una capa de escoria en un horno de inducción, su función principal es aislar el metal fundido, evitar la pérdida de calor y reducir la absorción de gases. No realiza la refinación química activa que se observa en otros tipos de hornos.

La suave acción de agitación del campo de inducción no es suficiente para promover la intensa interacción escoria-metal requerida para la purificación.

Comprendiendo las Compensaciones Operativas

Más allá de la incapacidad de refinar, surgen otras desventajas prácticas que influyen en la idoneidad del horno para una aplicación determinada.

Pérdida de Elementos de Aleación Valiosos

Aunque los hornos de inducción generalmente causan menos pérdida total de metal (oxidación) que los hornos de combustible o de arco, persiste un problema sutil. La agitación electromagnética lleva continuamente el metal a la superficie, donde los elementos de aleación altamente reactivos aún pueden oxidarse y perderse.

Esto requiere un monitoreo cuidadoso de la química del metal fundido y la posible necesidad de volver a agregar aleaciones costosas justo antes del vertido para cumplir con las especificaciones, lo que añade una capa de control de proceso y costo.

Inflexibilidad de los Modelos de Operación Continua

Ciertos diseños, particularmente los hornos de inducción de canal y de núcleo, son extremadamente eficientes energéticamente, pero operan como un transformador donde un bucle de metal fundido actúa como la bobina secundaria.

Este diseño requiere que se mantenga un "talón" de metal fundido en todo momento. No se pueden apagar o enfriar fácilmente, lo que los hace adecuados solo para operaciones continuas, 24/7 con muy pocos cambios de aleación. Esta rigidez los convierte en una mala elección para las fundiciones por encargo que operan intermitentemente o manejan materiales diversos.

Altos Costos de Capital y Mantenimiento

Las sofisticadas fuentes de alimentación, condensadores y bobinas de cobre refrigeradas por agua representan una inversión inicial significativa. Aunque son altamente fiables, estos sistemas requieren conocimientos especializados para su mantenimiento y reparación. El revestimiento refractario también requiere un reemplazo periódico, lo que puede provocar tiempos de inactividad operativos.

Tomando la Decisión Correcta para Su Operación

La elección de una tecnología de horno requiere alinear sus capacidades con sus objetivos operativos. Las "desventajas" de un horno de inducción solo son desventajas si entran en conflicto con su objetivo principal.

- Si su enfoque principal es procesar chatarra contaminada de bajo costo: Un horno de inducción es la elección incorrecta, ya que no puede refinar el material a una calidad superior.

- Si su enfoque principal es fundir metales limpios y pre-aleados con alta precisión y mínima contaminación: El horno de inducción es la herramienta ideal, ya que sus "desventajas" son irrelevantes para este objetivo.

- Si su enfoque principal es la producción de alto volumen y continua de una sola aleación: Un horno de inducción tipo canal ofrece una eficiencia inigualable, siempre que pueda adaptarse a su necesidad de operación constante.

Comprender estas limitaciones es clave para aprovechar la precisión y eficiencia inigualables del horno de inducción para la aplicación correcta.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Sin Capacidad de Refinación | No puede eliminar azufre, fósforo u otras impurezas del metal fundido. |

| Requiere Materiales de Carga Limpios | Mayores costos de materia prima debido a la necesidad de chatarra clasificada y de alta calidad. |

| Pérdida de Elementos de Aleación | Los elementos reactivos pueden oxidarse durante la agitación electromagnética. |

| Inflexibilidad Operativa | Los hornos de tipo canal requieren operación continua, lo que limita la flexibilidad. |

| Altos Costos de Capital y Mantenimiento | Inversión inicial significativa y mantenimiento especializado necesario. |

¿Necesita una solución de fusión fiable adaptada a los requisitos específicos de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a elegir la tecnología de horno adecuada para su aplicación. Ya sea que esté fundiendo aleaciones limpias o necesite horarios operativos flexibles, nuestro equipo puede proporcionarle el equipo ideal para mejorar la eficiencia y precisión de su laboratorio. Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido