Para entender de qué está hecho un horno, debe observar sus componentes por separado. El cuerpo externo generalmente se construye con metales duraderos como el acero inoxidable de doble pared para garantizar la integridad estructural. Los componentes internos críticos, que están expuestos directamente al calor y a las condiciones de procesamiento, están hechos de materiales altamente especializados como cerámicas (alúmina), vidrio de cuarzo o metales refractarios como molibdeno, tungsteno y grafito.

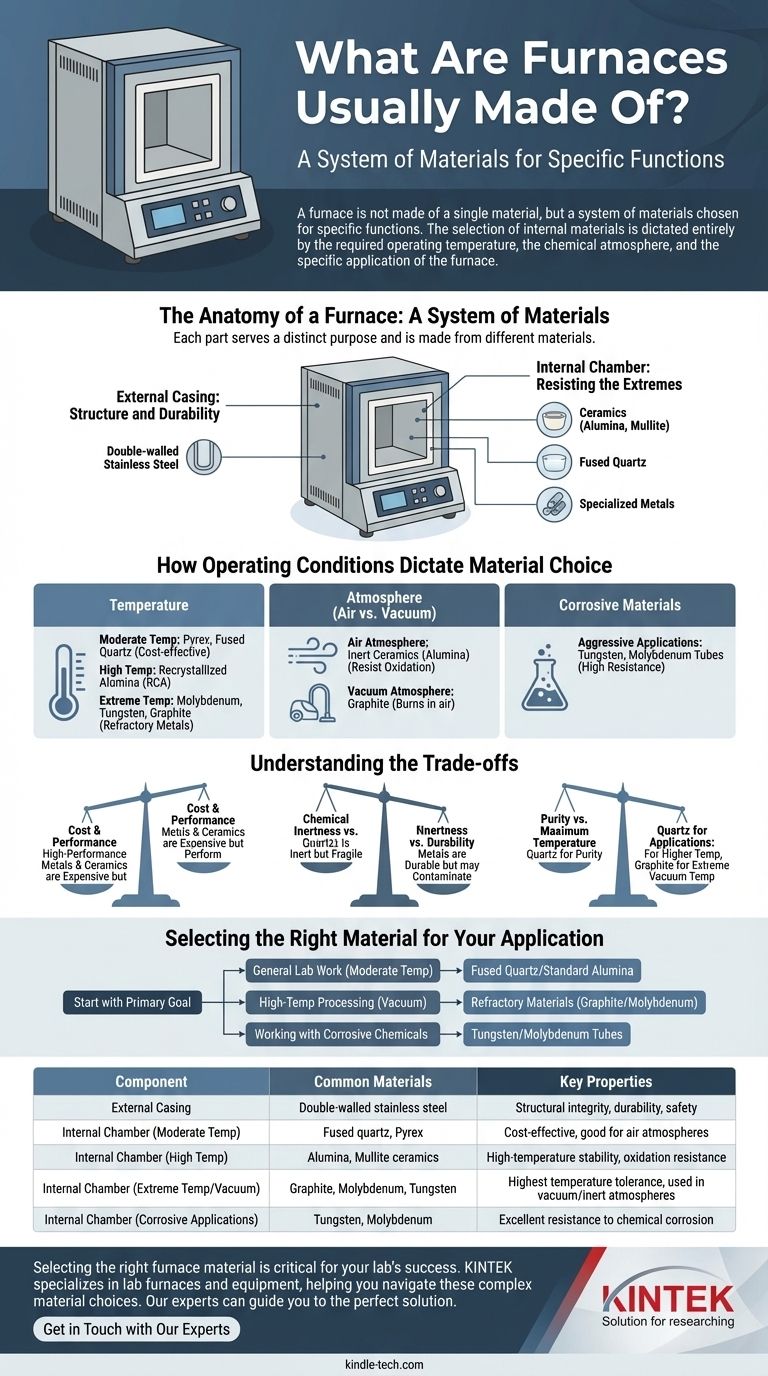

Un horno no está hecho de un solo material, sino de un sistema de materiales elegidos para funciones específicas. La selección de materiales internos está dictada enteramente por la temperatura de funcionamiento requerida, la atmósfera química y la aplicación específica del horno.

La anatomía de un horno: un sistema de materiales

La construcción de un horno se entiende mejor separando su cuerpo estructural de su núcleo funcional. Cada parte cumple un propósito distinto y, por lo tanto, está hecha de diferentes materiales.

La carcasa exterior: estructura y durabilidad

El cuerpo exterior o carcasa de la mayoría de los hornos de laboratorio e industriales modernos está hecho de acero inoxidable de doble pared.

El propósito de la carcasa no es soportar la temperatura interna máxima, sino proporcionar una estructura robusta, estable y duradera que proteja al usuario y albergue los componentes internos.

La cámara interna: resistiendo los extremos

El tubo de trabajo o la cámara interna es donde la ciencia de los materiales realmente importa. Este es el componente que debe soportar calor extremo, posibles reacciones químicas y, a veces, un vacío riguroso.

Los materiales comunes para estas cámaras incluyen cerámicas (como alúmina o mullita), cuarzo fundido y metales especializados.

Cómo las condiciones de funcionamiento dictan la elección del material

El material específico utilizado para la cámara interna de un horno es una consecuencia directa del proceso para el que está diseñado. Los tres factores más críticos son la temperatura, la atmósfera y la sustancia que se calienta.

El papel de la temperatura

La temperatura es el principal factor limitante. Los materiales se eligen en función de su capacidad para permanecer estables a la temperatura de funcionamiento deseada.

Para temperaturas moderadas, el Pyrex o el cuarzo fundido son opciones comunes y rentables para los tubos de trabajo.

Para aplicaciones de alta temperatura, la cerámica de alúmina recristalizada (RCA) es un estándar. Para las temperaturas más extremas que se encuentran en los hornos de vacío, se utilizan materiales refractarios como molibdeno, tungsteno y grafito para los elementos calefactores y los hogares.

El impacto de la atmósfera (aire frente a vacío)

El entorno químico dentro del horno es tan importante como la temperatura. Una atmósfera de aire contiene aproximadamente un 21% de oxígeno, que es altamente reactivo a altas temperaturas.

En un horno lleno de aire, los materiales deben resistir la oxidación. Esta es la razón por la que las cerámicas inertes como la alúmina son tan frecuentes.

En un horno de vacío, la ausencia de oxígeno permite el uso de materiales como el grafito, que simplemente se quemarían en presencia de aire a altas temperaturas.

Manejo de materiales corrosivos

Si el proceso involucra sustancias químicamente corrosivas, los materiales estándar pueden degradarse o contaminar la muestra.

Para estas aplicaciones agresivas, se requieren tubos metálicos altamente resistentes hechos de tungsteno o molibdeno para garantizar la integridad tanto del horno como del proceso.

Comprender las compensaciones

Elegir un material para horno es un ejercicio de equilibrio entre prioridades contrapuestas. No existe un único material "mejor", solo el más apropiado para una tarea determinada.

Costo frente a rendimiento

Los materiales de alto rendimiento tienen un precio superior. Los metales refractarios como el tungsteno y las cerámicas de alta pureza son significativamente más caros que el cuarzo estándar o la alúmina de menor calidad. Este costo se justifica por su capacidad para funcionar en condiciones extremas donde otros materiales fallarían.

Inercia química frente a durabilidad

El vidrio de cuarzo ofrece una pureza excepcional y es altamente inerte, lo que lo hace ideal para procesos sensibles. Sin embargo, es más frágil que las alternativas cerámicas o metálicas. Los metales como el acero inoxidable o Inconel ofrecen una excelente durabilidad, pero pueden no ser adecuados para procesos donde la contaminación metálica es una preocupación.

Pureza frente a temperatura máxima

Aunque el cuarzo es excelente para la pureza, tiene una temperatura máxima de funcionamiento más baja que la alúmina. La alúmina, a su vez, no puede soportar las temperaturas extremas que pueden alcanzar el molibdeno o el grafito en un entorno de vacío. La elección a menudo se reduce a la temperatura más alta que requiere su proceso.

Selección del material adecuado para su aplicación

Su elección de material para horno debe guiarse por su objetivo principal.

- Si su enfoque principal es el trabajo general de laboratorio a temperaturas moderadas: Un horno con un tubo de trabajo de cuarzo fundido o alúmina estándar ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el procesamiento a alta temperatura en vacío: Necesita un horno construido con materiales refractarios, utilizando grafito o molibdeno para los elementos calefactores y las estructuras internas.

- Si su enfoque principal es trabajar con productos químicos corrosivos: Debe utilizar tubos especializados hechos de tungsteno o molibdeno para evitar la degradación química y garantizar la integridad del proceso.

En última instancia, el material de horno adecuado es aquel que permanece estable y no reactivo bajo las condiciones específicas de su proceso.

Tabla de resumen:

| Componente | Materiales comunes | Propiedades clave |

|---|---|---|

| Carcasa exterior | Acero inoxidable de doble pared | Integridad estructural, durabilidad, seguridad |

| Cámara interna (Temperatura moderada) | Cuarzo fundido, Pyrex | Rentable, bueno para atmósferas de aire |

| Cámara interna (Alta temperatura) | Alúmina, cerámicas de mullita | Estabilidad a alta temperatura, resistencia a la oxidación |

| Cámara interna (Temperatura extrema/Vacío) | Grafito, Molibdeno, Tungsteno | Tolerancia a la temperatura más alta, utilizado en atmósferas de vacío/inertes |

| Cámara interna (Aplicaciones corrosivas) | Tungsteno, Molibdeno | Excelente resistencia a la corrosión química |

Seleccionar el material de horno adecuado es fundamental para el éxito de su laboratorio. La elección óptima depende completamente de su temperatura de funcionamiento específica, atmósfera química y requisitos de aplicación.

KINTEK se especializa en hornos y equipos de laboratorio, ayudándole a navegar estas complejas elecciones de materiales para garantizar la seguridad, el rendimiento y la integridad del proceso. Nuestros expertos pueden guiarlo hacia la solución perfecta para sus necesidades de procesamiento a alta temperatura.

¡Contáctenos hoy para discutir su aplicación y encontrar el horno ideal para su laboratorio!

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuáles son los factores que afectan la velocidad del proceso de fusión? Domine la transferencia de calor para obtener resultados más rápidos

- ¿Por qué necesitamos usar correctamente algunos de los aparatos de laboratorio en el laboratorio? La base de una ciencia segura y precisa

- ¿Qué precauciones debe tomar al usar un horno de mufla? Garantice un procesamiento seguro a alta temperatura en su laboratorio