En esencia, los productos sinterizados son objetos sólidos creados calentando y comprimiendo material en polvo hasta que las partículas se unen. Este proceso, conocido como sinterización, transforma el polvo suelto en una pieza sólida y densa sin fundirla por completo. La técnica se utiliza para fabricar desde herramientas de corte cerámicas de alta resistencia y filtros metálicos porosos hasta engranajes automotrices e implantes médicos.

La sinterización no es simplemente un método para crear una forma; es un proceso de fabricación sofisticado utilizado para diseñar materiales con propiedades específicas, a menudo superiores, como alta densidad, porosidad controlada y dureza excepcional, que son difíciles o imposibles de lograr mediante la fusión y fundición tradicionales.

El Principio Central: Fusionar Polvo en un Sólido

La sinterización es un tratamiento térmico aplicado a un compacto de polvo para impartirle resistencia e integridad. La temperatura utilizada está por debajo del punto de fusión del constituyente principal del polvo.

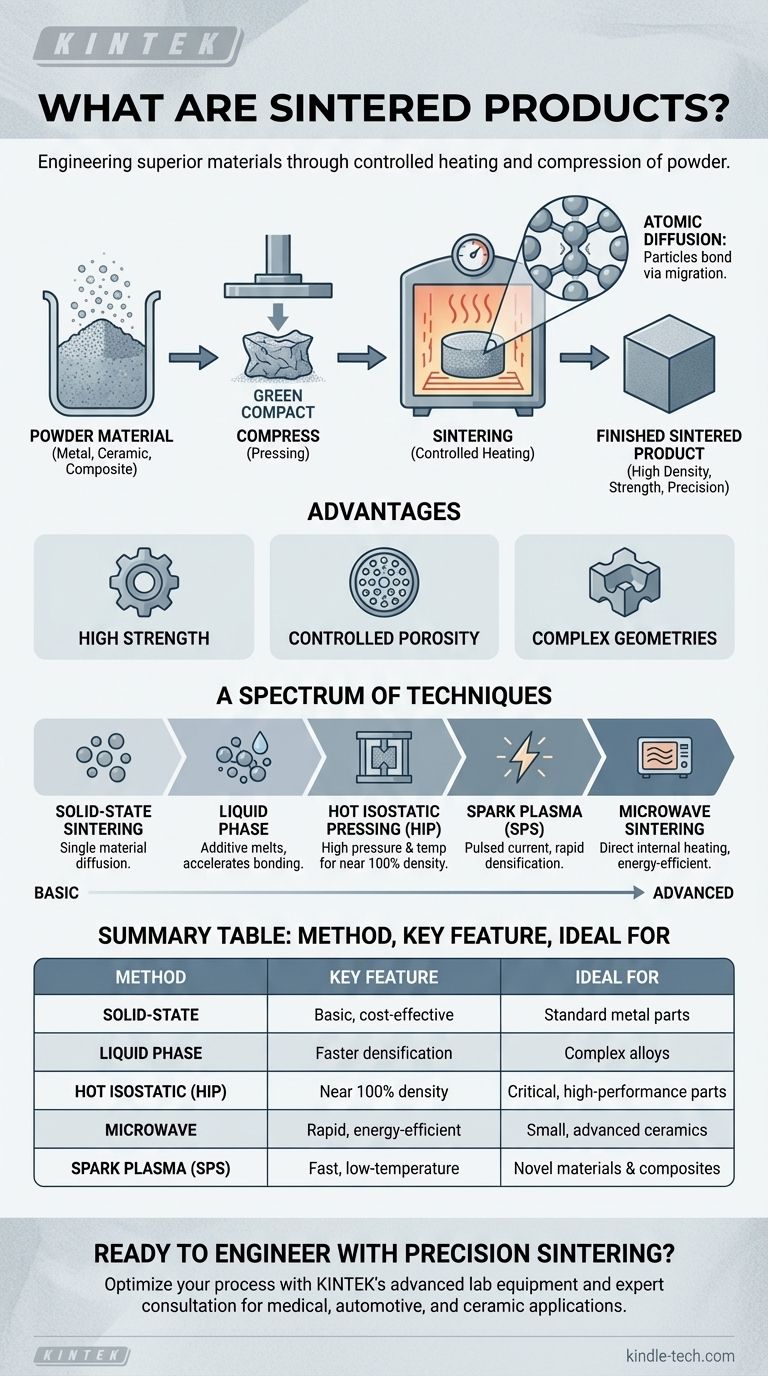

Del Polvo a la Pieza: El Proceso Básico

El viaje comienza con un polvo fino, que puede ser metálico, cerámico o un compuesto. Este polvo se prensa primero en la forma deseada, creando un frágil "compacto verde". Luego, este compacto se calienta en un horno de atmósfera controlada, donde el proceso de sinterización hace que las partículas individuales se fusionen, densificando y fortaleciendo el objeto.

La Ciencia de la Difusión

A nivel microscópico, la sinterización funciona a través de la difusión atómica. A medida que el polvo se calienta, los átomos en las superficies de las partículas adyacentes migran a través de los límites de las partículas. Este movimiento crea efectivamente "cuellos" o puentes entre las partículas, que crecen con el tiempo, eliminando los vacíos entre ellas y convirtiendo el polvo suelto en una masa sólida.

¿Por Qué No Simplemente Fundirlo?

La sinterización ofrece ventajas críticas sobre la fusión. Permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos (como el tungsteno o las cerámicas) que son poco prácticos de fundir. También permite la combinación de diferentes materiales que normalmente no se mezclarían en estado líquido, creando aleaciones y compuestos únicos.

Un Espectro de Técnicas de Sinterización

Los objetivos específicos del proceso de fabricación —como lograr la máxima densidad, velocidad o propiedades químicas únicas— dictan el tipo de sinterización utilizada.

Métodos Fundamentales

La Sinterización en Estado Sólido es la forma más básica, donde el polvo de un solo material se calienta justo por debajo de su punto de fusión, basándose puramente en la difusión atómica para unir las partículas.

La Sinterización en Fase Líquida introduce una pequeña cantidad de un material secundario (un aditivo) que se funde a la temperatura de sinterización. Esta fase líquida moja las partículas sólidas, atrayéndolas mediante acción capilar y acelerando la densificación antes de que se elimine.

Métodos Avanzados Asistidos por Energía

Algunas técnicas utilizan fuerzas externas para acelerar el proceso y mejorar los resultados.

La Presión Isostática en Caliente (HIP) aplica simultáneamente alta temperatura y gas inerte a alta presión al polvo. Esta presión intensa ayuda a colapsar los vacíos internos, produciendo piezas con una densidad cercana al 100%.

La Sinterización por Plasma de Chispa (SPS) hace pasar una potente corriente eléctrica pulsada a través del polvo mientras aplica presión física. Esto genera un calentamiento rápido y localizado en los puntos de contacto de las partículas, lo que permite una densificación extremadamente rápida a temperaturas generales más bajas.

La Sinterización por Microondas utiliza radiación de microondas para generar calor directamente dentro del material mismo, en lugar de calentarlo desde el exterior. Esto puede conducir a un procesamiento más rápido y con mayor eficiencia energética.

Comprender las Compensaciones

Aunque es potente, la sinterización es un proceso complejo donde el método elegido y los parámetros del proceso presentan compensaciones distintas.

El Desafío de la Densificación Total

Lograr un producto completamente libre de poros puede ser difícil. Puede quedar porosidad residual si el proceso no se controla perfectamente, afectando potencialmente la resistencia y el rendimiento final del componente. Por eso se emplean métodos como HIP para aplicaciones críticas de alto rendimiento.

Limitaciones Específicas del Método

Ningún método de sinterización es universalmente superior. La Sinterización por Microondas, por ejemplo, es excelente para el calentamiento rápido de piezas cerámicas pequeñas y para mantener una estructura de grano fina. Sin embargo, es poco adecuada para la producción a gran escala (a menudo procesando una pieza a la vez) y es incompatible con ciertos materiales que no se acoplan bien a las microondas.

El Control del Proceso es Crítico

Las propiedades finales de un producto sinterizado son muy sensibles a las variables del proceso. La temperatura, la velocidad de calentamiento, la presión y la atmósfera del horno (por ejemplo, realizar el proceso en vacío para eliminar gases y prevenir la oxidación) deben controlarse con precisión para lograr una alta dureza, una buena densificación y un rendimiento estable.

Tomar la Decisión Correcta para su Objetivo

La estrategia de sinterización óptima depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es la máxima densidad y pureza del material para una aplicación crítica: La Presión Isostática en Caliente (HIP) o la Sinterización al Vacío son las opciones principales.

- Si su enfoque principal es la producción de alto volumen de componentes metálicos estándar: La Sinterización Convencional en Estado Sólido o en Fase Líquida proporciona una solución confiable y rentable.

- Si su enfoque principal es el procesamiento rápido de piezas cerámicas avanzadas pequeñas: La Sinterización por Microondas es un candidato fuerte, siempre que el material sea compatible y el volumen de producción sea bajo.

- Si su enfoque principal es crear un material novedoso a través de un cambio químico durante el calentamiento: La Sinterización Reactiva es la técnica específica diseñada para este propósito.

En última instancia, la sinterización permite a los ingenieros construir materiales desde cero, logrando propiedades adaptadas con precisión a la tarea en cuestión.

Tabla Resumen:

| Método de Sinterización | Característica Clave | Ideal Para |

|---|---|---|

| Estado Sólido | Básico, rentable | Piezas metálicas estándar |

| Fase Líquida | Densificación más rápida | Aleaciones complejas |

| Isostática en Caliente (HIP) | Densidad cercana al 100% | Piezas críticas de alto rendimiento |

| Microondas | Rápido, eficiente energéticamente | Cerámicas avanzadas pequeñas |

| Plasma de Chispa (SPS) | Rápido, baja temperatura | Materiales y compuestos novedosos |

¿Listo para diseñar componentes superiores con sinterización de precisión? El horno de sinterización adecuado es fundamental para lograr la densidad, resistencia y rendimiento deseados en sus piezas metálicas o cerámicas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y la consulta experta necesarios para optimizar su proceso de sinterización. Ya sea que esté desarrollando implantes médicos, engranajes automotrices o cerámicas avanzadas, nuestras soluciones le ayudan a controlar la porosidad, mejorar las propiedades del material y escalar su producción de manera eficiente. Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar sus desafíos y objetivos específicos de sinterización.

Guía Visual

Productos relacionados

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Lámina de Cerámica de Nitruro de Aluminio (AlN) de Ingeniería Avanzada

La gente también pregunta

- ¿Se puede limpiar un crisol? La guía definitiva para una limpieza segura y eficaz de crisoles

- ¿Por qué se prefieren los crisoles de nitruro de boro (BN) o alúmina para el crecimiento de GaN con flujo de Na? Optimice su rendimiento de cristales

- ¿Qué debe revisarse antes de usar un crisol? Una guía para un trabajo seguro y eficaz a alta temperatura

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022