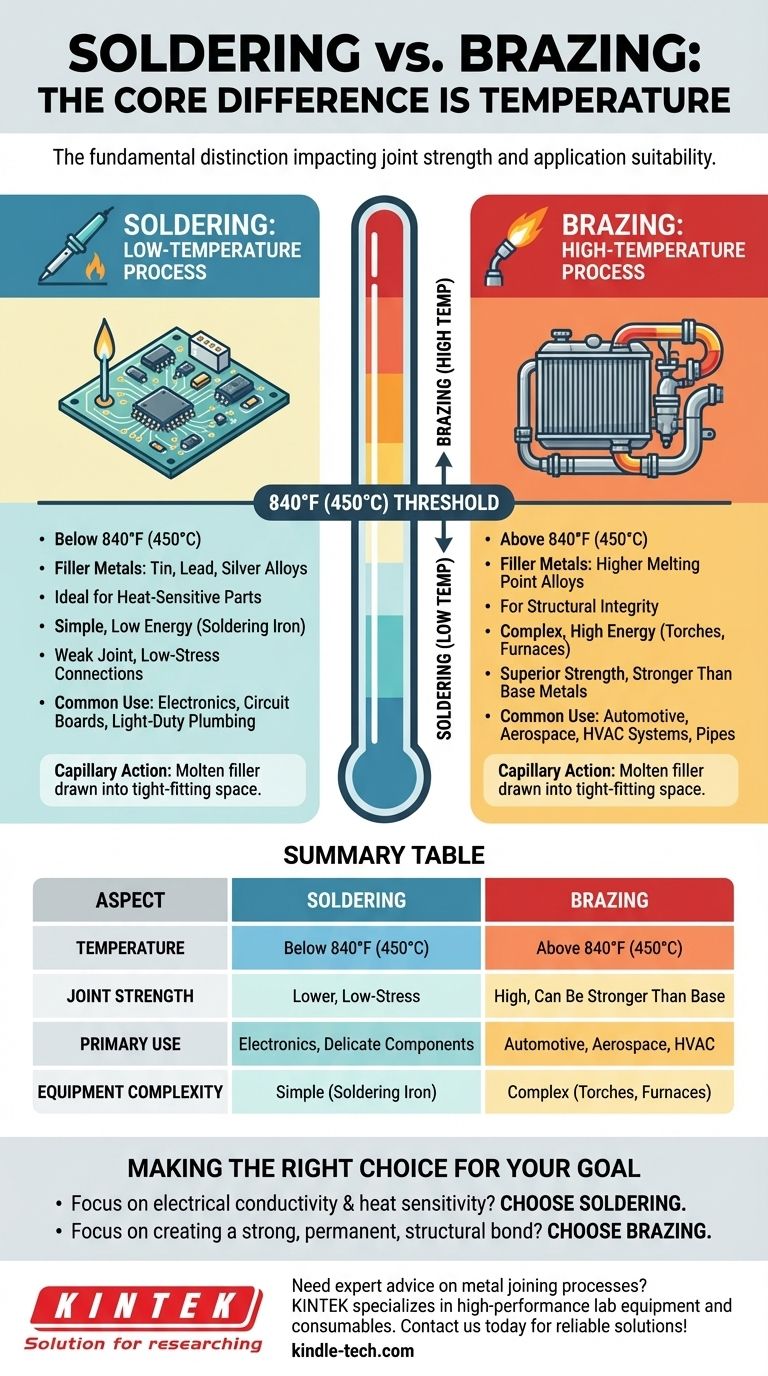

En esencia, la diferencia entre la soldadura blanda y la soldadura fuerte se reduce a una única variable: la temperatura. La soldadura blanda es un proceso de unión a baja temperatura que ocurre por debajo de 840 °F (450 °C), mientras que la soldadura fuerte es un proceso de alta temperatura que tiene lugar por encima de este umbral. Esta distinción fundamental impacta directamente en la resistencia de la unión resultante y dicta qué proceso es adecuado para una aplicación determinada.

Si bien ambos procesos unen metales utilizando un material de relleno sin fundir las piezas base, la elección entre ellos es una compensación. La soldadura blanda ofrece simplicidad para trabajos delicados, mientras que la soldadura fuerte proporciona una resistencia superior para aplicaciones estructurales.

El factor determinante: la temperatura

Tanto la soldadura blanda como la soldadura fuerte se basan en un principio metalúrgico llamado acción capilar, donde el metal de relleno fundido es atraído hacia el espacio ajustado entre los componentes base. Sin embargo, la temperatura a la que esto ocurre lo cambia todo.

Soldadura blanda: el proceso de baja temperatura

La soldadura blanda utiliza metales de relleno (soldadura) con un punto de fusión inferior a 840 °F (450 °C). Estos rellenos suelen ser aleaciones de estaño, plomo, plata u otros metales de bajo punto de fusión.

Debido al bajo calor requerido, la soldadura blanda es ideal para unir componentes delicados o sensibles al calor, razón por la cual es el estándar para el ensamblaje de placas de circuitos electrónicos.

Soldadura fuerte: el proceso de alta temperatura

La soldadura fuerte utiliza metales de relleno con un punto de fusión superior a 840 °F (450 °C), aunque todavía por debajo del punto de fusión de los metales base que se unen.

Las temperaturas significativamente más altas crean un enlace metalúrgico mucho más fuerte entre el relleno y los metales base. Este proceso se utiliza cuando la resistencia de la unión es la principal preocupación.

Cómo la temperatura impacta en la resistencia y la aplicación

La diferencia en la temperatura de operación no es solo un detalle técnico; es la causa directa de las diferentes características de rendimiento y casos de uso para cada proceso.

Resistencia y durabilidad de la unión

Una unión soldada blanda es fundamentalmente más débil que una unión soldada fuerte. Se utiliza principalmente cuando el objetivo es la conductividad eléctrica o una conexión física simple y de baja tensión.

Una unión soldada fuerte, por el contrario, es excepcionalmente fuerte. En muchos casos, una unión soldada fuerte correctamente ejecutada puede ser tan fuerte como, o incluso más fuerte que, los metales base que conecta. Esto la hace adecuada para aplicaciones estructurales de alta tensión.

Casos de uso comunes

La soldadura blanda es omnipresente en la industria electrónica para la fijación de componentes a placas de circuito impreso (PCB). También se utiliza para trabajos de fontanería ligera y chapa metálica.

La soldadura fuerte es común en sistemas automotrices, aeroespaciales y de HVAC. Se utiliza para unir tuberías, tubos y accesorios que deben soportar alta presión, vibración y fluctuaciones de temperatura, como en radiadores o líneas de refrigeración.

Comprender las compensaciones

Elegir entre soldadura blanda y soldadura fuerte requiere sopesar la necesidad de resistencia frente a la complejidad y el impacto potencial del propio proceso.

La ventaja de la soldadura blanda: simplicidad

La soldadura blanda requiere menos energía y equipos más simples, a menudo solo un soldador o un pequeño soplete. El bajo calor minimiza el riesgo de distorsión térmica o daño a los materiales base, especialmente a las piezas electrónicas sensibles.

La ventaja de la soldadura fuerte: resistencia inigualable

La soldadura fuerte crea uniones permanentes, de alta resistencia y, a menudo, a prueba de fugas. Esta integridad estructural es esencial para sistemas mecánicos donde el fallo no es una opción.

La desventaja de la soldadura fuerte: complejidad y riesgo

Las altas temperaturas de la soldadura fuerte requieren equipos más sofisticados, como sopletes de alta potencia u hornos, y un control más cuidadoso. Existe un mayor riesgo de sobrecalentamiento y deformación de los materiales base si el proceso no se gestiona correctamente.

Tomar la decisión correcta para su objetivo

El requisito principal de su aplicación debe ser su guía.

- Si su enfoque principal es la conductividad eléctrica o la unión de componentes sensibles al calor: Elija la soldadura blanda por su aplicación a baja temperatura y el riesgo mínimo para las piezas.

- Si su enfoque principal es crear una unión estructural fuerte, permanente, para soportar el estrés mecánico: Elija la soldadura fuerte, ya que su proceso de alta temperatura crea uniones que rivalizan con la resistencia de los metales base.

En última instancia, la selección del proceso correcto depende de comprender que la temperatura es la variable que dicta la resistencia.

Tabla resumen:

| Aspecto | Soldadura blanda | Soldadura fuerte |

|---|---|---|

| Temperatura | Por debajo de 840°F (450°C) | Por encima de 840°F (450°C) |

| Resistencia de la unión | Menor, para conexiones de baja tensión | Alta, puede ser más fuerte que los metales base |

| Uso principal | Electrónica, componentes delicados | Sistemas automotrices, aeroespaciales, HVAC |

| Complejidad del equipo | Simple (soldador) | Complejo (sopletes, hornos) |

¿Necesita asesoramiento experto sobre procesos de unión de metales para su laboratorio o necesidades de producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus aplicaciones específicas. Ya sea que trabaje con componentes electrónicos delicados o requiera soluciones robustas de soldadura fuerte para la integridad estructural, nuestro equipo puede ayudarlo a seleccionar las herramientas y materiales adecuados para lograr resultados precisos y confiables.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar sus procesos de unión de metales y optimizar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura