Aunque es muy eficiente para aplicaciones específicas, la metalurgia de polvos (MP) no es una solución universal. Sus principales desventajas son las limitaciones significativas en el tamaño de las piezas, las restricciones en la complejidad geométrica y las propiedades mecánicas, como la resistencia y la ductilidad, que son generalmente inferiores a las de las piezas producidas por forja o fundición.

La compensación fundamental de la metalurgia de polvos es aceptar limitaciones en el tamaño y la resistencia final a cambio de una precisión excepcional, altas velocidades de producción y un desperdicio mínimo de material en componentes pequeños y relativamente simples.

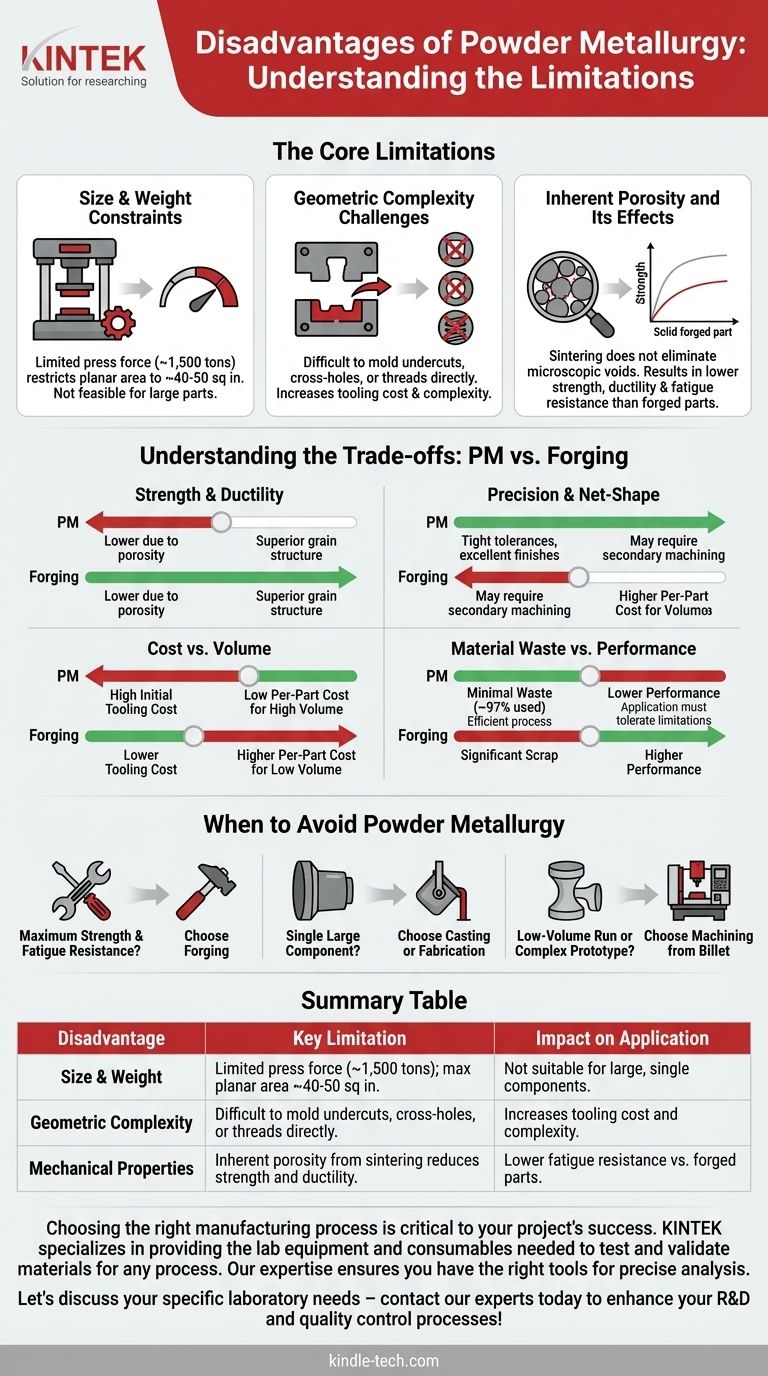

Las limitaciones fundamentales de la metalurgia de polvos

Comprender las desventajas de la MP requiere observar los pasos fundamentales del proceso: compactar el polvo metálico en una matriz rígida y luego calentarlo (sinterizarlo) por debajo de su punto de fusión. Estos pasos son la fuente tanto de sus fortalezas como de sus debilidades.

Restricciones de tamaño y peso

El proceso de MP se basa en prensas masivas para compactar el polvo metálico en un compacto "en verde" antes de la sinterización. Las prensas más grandes de la industria están limitadas a alrededor de 1,500 toneladas de fuerza.

Esto restringe directamente el tamaño práctico de un componente a un área plana de aproximadamente 40-50 pulgadas cuadradas. Intentar producir piezas más grandes requeriría fuerzas que no son económica ni técnicamente factibles con el equipo actual.

Desafíos de complejidad geométrica

La necesidad de llenar uniformemente una cavidad de matriz con polvo y luego expulsar la pieza compactada presenta obstáculos geométricos.

Características como socavados, orificios transversales o roscas son difíciles o imposibles de moldear directamente. Si bien los fabricantes expertos pueden diseñar herramientas complejas de varias piezas para superar algunos de estos problemas, esto añade un costo y una complejidad significativos, socavando uno de los beneficios clave de la MP.

Porosidad inherente y sus efectos

La sinterización calienta la pieza para fusionar las partículas de polvo, pero esto ocurre por debajo del punto de fusión total del metal. El proceso no elimina por completo los vacíos microscópicos entre las partículas de polvo originales.

Esta porosidad residual es la razón principal por la que las piezas de MP no suelen ser tan resistentes o dúctiles como los componentes hechos de metal sólido. Las piezas forjadas, que se benefician del calor y la inmensa presión que refinan la estructura de grano del metal, casi siempre tendrán una resistencia a la fatiga y una resistencia a la tracción superiores.

Comprender las compensaciones: MP frente a forja

Elegir un proceso de fabricación implica sopesar factores en competencia. Las desventajas de la MP se hacen evidentes cuando se comparan directamente con un proceso como la forja.

Resistencia frente a precisión

Una pieza forjada posee una resistencia y ductilidad superiores debido a su estructura de grano densa, no porosa y alineada.

Sin embargo, las piezas de MP ofrecen una precisión de forma neta excepcional. Salen de la matriz con tolerancias estrictas y excelentes acabados superficiales, lo que a menudo elimina la necesidad de costosas operaciones de mecanizado secundario que son comunes en los componentes forjados.

Costo frente a volumen

Las matrices de acero rígidas necesarias para la MP son caras de diseñar y fabricar. Este alto costo inicial de las herramientas hace que el proceso no sea económico para la producción de bajo volumen o prototipos únicos.

Por el contrario, para tiradas de producción de gran volumen (decenas de miles a millones de piezas), el costo de la matriz se amortiza, lo que hace que el costo por pieza sea extremadamente bajo.

Desperdicio de material frente a rendimiento

El proceso de MP es notablemente eficiente, utilizando aproximadamente el 97% del material en bruto en la pieza final. Esto contrasta marcadamente con la fabricación sustractiva (mecanizado), que puede generar chatarra significativa.

Sin embargo, este beneficio ambiental y de costo se equilibra con las limitaciones de rendimiento causadas por la porosidad. La aplicación debe poder tolerar una menor resistencia y ductilidad para obtener la ventaja de un desperdicio mínimo.

Cuándo evitar la metalurgia de polvos

Basándose en estas compensaciones, puede tomar una decisión clara sobre cuándo otro proceso se adapta mejor a sus objetivos.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: Elija la forja, ya que su proceso crea una estructura de grano superior libre de la porosidad inherente a la MP.

- Si su enfoque principal es producir un solo componente grande: Elija la fundición o la fabricación, ya que las prensas de MP son físicamente incapaces de producir piezas más allá de cierto tamaño.

- Si su enfoque principal es una tirada de bajo volumen o un prototipo complejo: Elija el mecanizado a partir de tocho para evitar los altos costos iniciales de las herramientas de la metalurgia de polvos.

En última instancia, seleccionar el proceso de fabricación correcto requiere una comprensión clara de los requisitos de rendimiento no negociables de su componente.

Tabla de resumen:

| Desventaja | Limitación clave | Impacto en la aplicación |

|---|---|---|

| Tamaño y peso | Limitado por la fuerza de la prensa (~1,500 toneladas); área plana máx. ~40-50 pulg. cuadradas. | No apto para componentes grandes e individuales. |

| Complejidad geométrica | Difícil moldear socavados, orificios transversales o roscas directamente. | Aumenta el costo y la complejidad de las herramientas. |

| Propiedades mecánicas | La porosidad inherente de la sinterización reduce la resistencia y la ductilidad. | Menor resistencia a la fatiga en comparación con las piezas forjadas. |

Elegir el proceso de fabricación correcto es fundamental para el éxito de su proyecto. Si bien la metalurgia de polvos tiene sus limitaciones, KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para probar y validar materiales para cualquier proceso. Ya sea que esté comparando MP con forja o fundición, nuestra experiencia garantiza que tenga las herramientas adecuadas para un análisis preciso. Hablemos de sus necesidades específicas de laboratorio: ¡contacte a nuestros expertos hoy para mejorar sus procesos de I+D y control de calidad!

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

La gente también pregunta

- ¿Cuáles son los usos del biocarbón de pirólisis? Diseñe sus propiedades para su objetivo específico

- ¿Cuáles son los tipos de sinterización en la metalurgia de polvos? Una guía sobre los métodos de estado sólido, fase líquida y asistidos por presión

- ¿Cuáles son las ventajas de la forja por prensa sobre la forja por caída? Logre una integridad interna superior para componentes críticos

- ¿Cuáles son los efectos de la pirólisis en la biomasa? Un proceso sintonizable para biocarbón, bioaceite y syngas

- ¿Cómo están diseñados los estantes dentro de un ultracongelador para mantener la uniformidad de la temperatura? Garantizando la integridad de las muestras con estantes compartimentados

- ¿Cómo cambia la dureza con la temperatura? Comprenda la relación inversa para prevenir fallos

- ¿Qué le sucede al grafito a altas temperaturas? Descubra su Resistencia Extrema al Calor

- ¿Cuáles son las desventajas de la FTIR con KBr? Limitaciones clave que afectan la calidad de sus datos