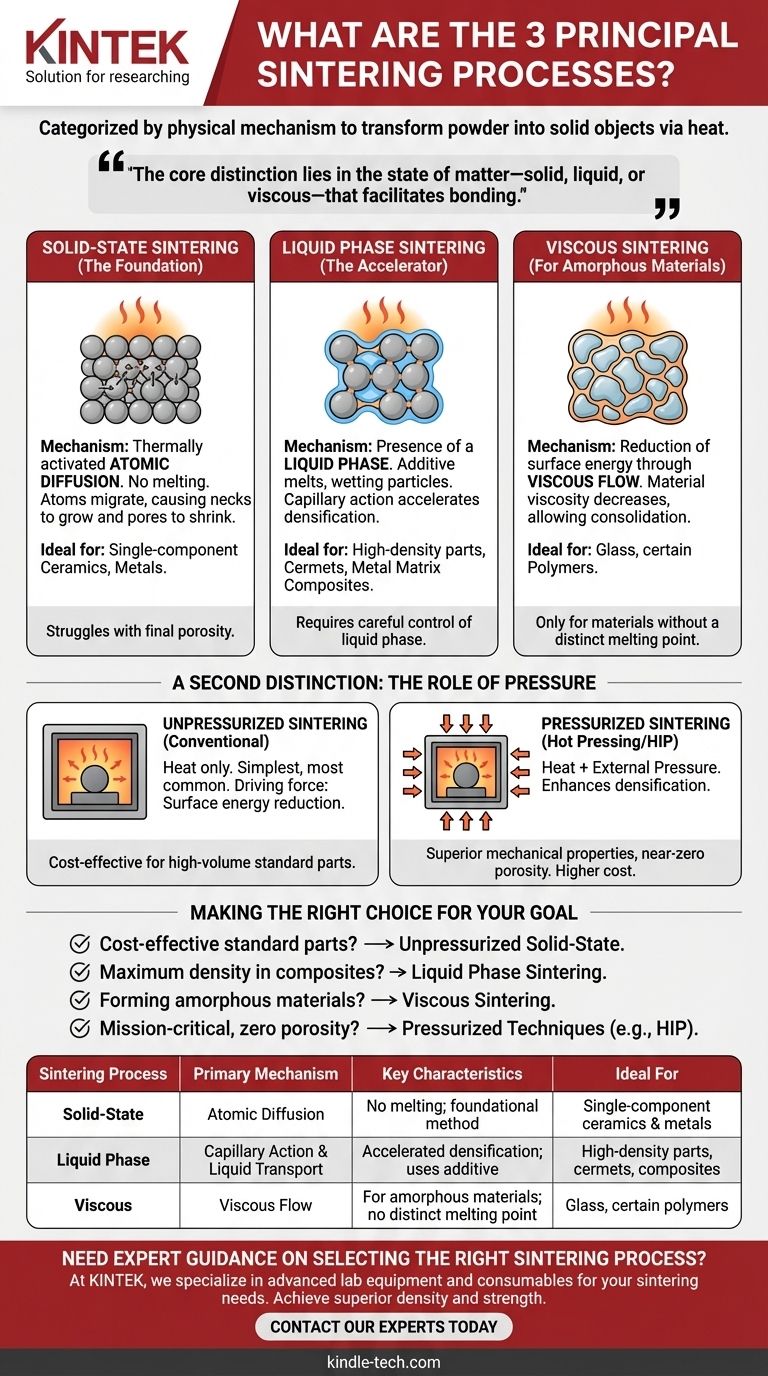

Los tres procesos principales de sinterización, categorizados por el mecanismo físico en acción, son la sinterización en estado sólido, la sinterización en fase líquida y la sinterización viscosa. Estos métodos son fundamentales para la pulvimetalurgia y la cerámica, utilizados para transformar polvo suelto en un objeto sólido y denso aplicando calor por debajo del punto de fusión del material.

La distinción principal entre los procesos de sinterización radica en el estado de la materia —sólido, líquido o viscoso— que facilita la unión de las partículas. Esta elección está dictada por el propio material y las propiedades finales deseadas, como la densidad y la resistencia.

Los mecanismos centrales de la sinterización

Para seleccionar el enfoque correcto, primero debes comprender cómo funciona cada proceso fundamental para consolidar el material y reducir la porosidad.

Sinterización en estado sólido (La base)

Esta es la forma más común de sinterización, que ocurre completamente en estado sólido sin ningún tipo de fusión.

El proceso es impulsado por la difusión activada térmicamente. A altas temperaturas, los átomos migran a través de los puntos de contacto entre las partículas, lo que provoca que los cuellos entre ellas crezcan y los poros (vacíos) se reduzcan.

Este método es fundamental para una amplia gama de materiales, particularmente cerámicas y metales de un solo componente.

Sinterización en fase líquida (El acelerador)

Este proceso implica la presencia de una pequeña cantidad de una fase líquida a la temperatura de sinterización.

Típicamente, un material secundario con un punto de fusión más bajo se mezcla con el polvo primario. Cuando se calienta, este aditivo se derrite, creando un líquido que moja las partículas sólidas. Esta fase líquida acelera la densificación al unir las partículas mediante acción capilar y proporcionar una vía rápida para el transporte de material.

La sinterización en fase líquida es esencial para producir piezas de alta densidad, cermets y muchos compuestos de matriz metálica.

Sinterización viscosa (Para materiales amorfos)

Este mecanismo se aplica específicamente a materiales amorfos como el vidrio o ciertos polímeros, que no tienen un punto de fusión distinto.

En lugar de la difusión atómica, la fuerza impulsora es la reducción de la energía superficial a través del flujo viscoso. A medida que el material se calienta, su viscosidad disminuye, lo que le permite fluir y consolidarse lentamente, eliminando los poros entre las partículas iniciales.

Una segunda distinción: El papel de la presión

Más allá del mecanismo físico, los procesos también se categorizan por las condiciones externas aplicadas, principalmente el uso de presión.

Sinterización sin presión

También conocida como sinterización convencional, implica calentar el polvo compactado en un horno sin aplicar ninguna presión mecánica externa.

Este es el método industrial más simple y ampliamente utilizado. Las fuerzas impulsoras para la densificación se basan completamente en la reducción de la energía superficial del material a través de uno de los mecanismos centrales descritos anteriormente.

Sinterización a presión

En esta categoría, se aplica presión externa simultáneamente con calor para forzar la unión de las partículas de polvo.

Técnicas como el prensado en caliente o el prensado isostático en caliente (HIP) mejoran drásticamente la fuerza impulsora para la densificación. Esto permite la sinterización a temperaturas más bajas o durante tiempos más cortos, lo que a menudo resulta en componentes con propiedades mecánicas superiores y porosidad casi nula.

Comprendiendo las compensaciones

La elección del proceso de sinterización es un equilibrio entre la compatibilidad del material, el rendimiento deseado y el costo.

Simplicidad vs. Densidad final

La sinterización en estado sólido es relativamente simple, pero puede tener dificultades para eliminar las últimas fracciones de porosidad. La sinterización en fase líquida logra una mayor densidad más fácilmente, pero requiere un control cuidadoso de la fase líquida para evitar distorsiones o reacciones químicas no deseadas.

Costo vs. Rendimiento

La sinterización sin presión requiere equipos menos complejos y es más rentable para la producción de gran volumen. Las técnicas a presión producen piezas de rendimiento excepcionalmente alto, pero conllevan costos de equipo y procesamiento significativamente más altos.

La compatibilidad del material es clave

El material dicta el proceso. Los metales y cerámicas cristalinos dependen de la sinterización en estado sólido o en fase líquida. Los vidrios amorfos solo pueden consolidarse mediante sinterización viscosa. La elección no es arbitraria; está regida por la física del propio material.

Tomando la decisión correcta para tu objetivo

Los requisitos específicos de tu aplicación determinarán la estrategia de sinterización óptima.

- Si tu objetivo principal es la producción rentable de piezas cerámicas o metálicas estándar: La sinterización en estado sólido sin presión es el estándar de la industria.

- Si tu objetivo principal es lograr la máxima densidad en un material compuesto: La sinterización en fase líquida es el método más eficaz para acelerar la densificación y la unión.

- Si tu objetivo principal es formar piezas a partir de materiales amorfos como el vidrio: La sinterización viscosa es el único mecanismo aplicable.

- Si tu objetivo principal es producir componentes de misión crítica con porosidad casi nula: Se requieren técnicas a presión como el prensado isostático en caliente para lograr el máximo rendimiento.

En última instancia, comprender estos principios fundamentales te permite ir más allá de las definiciones simples y tomar decisiones informadas basadas en tus objetivos de ingeniería específicos.

Tabla resumen:

| Proceso de Sinterización | Mecanismo Primario | Características Clave | Ideal Para |

|---|---|---|---|

| Sinterización en Estado Sólido | Difusión Atómica | Sin fusión; método fundamental | Cerámicas y metales de un solo componente |

| Sinterización en Fase Líquida | Acción Capilar y Transporte de Líquido | Densificación acelerada; utiliza aditivo | Piezas de alta densidad, cermets, compuestos |

| Sinterización Viscosa | Flujo Viscoso | Para materiales amorfos; sin punto de fusión distinto | Vidrio, ciertos polímeros |

¿Necesitas orientación experta para seleccionar el proceso de sinterización adecuado para tus materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a tus necesidades de sinterización. Ya sea que trabajes con cerámicas, metales o compuestos, nuestras soluciones te ayudan a lograr una densidad y resistencia superiores en tus componentes.

Contacta a nuestros expertos hoy para discutir cómo podemos apoyar tus objetivos de investigación y producción con precisión y fiabilidad.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura