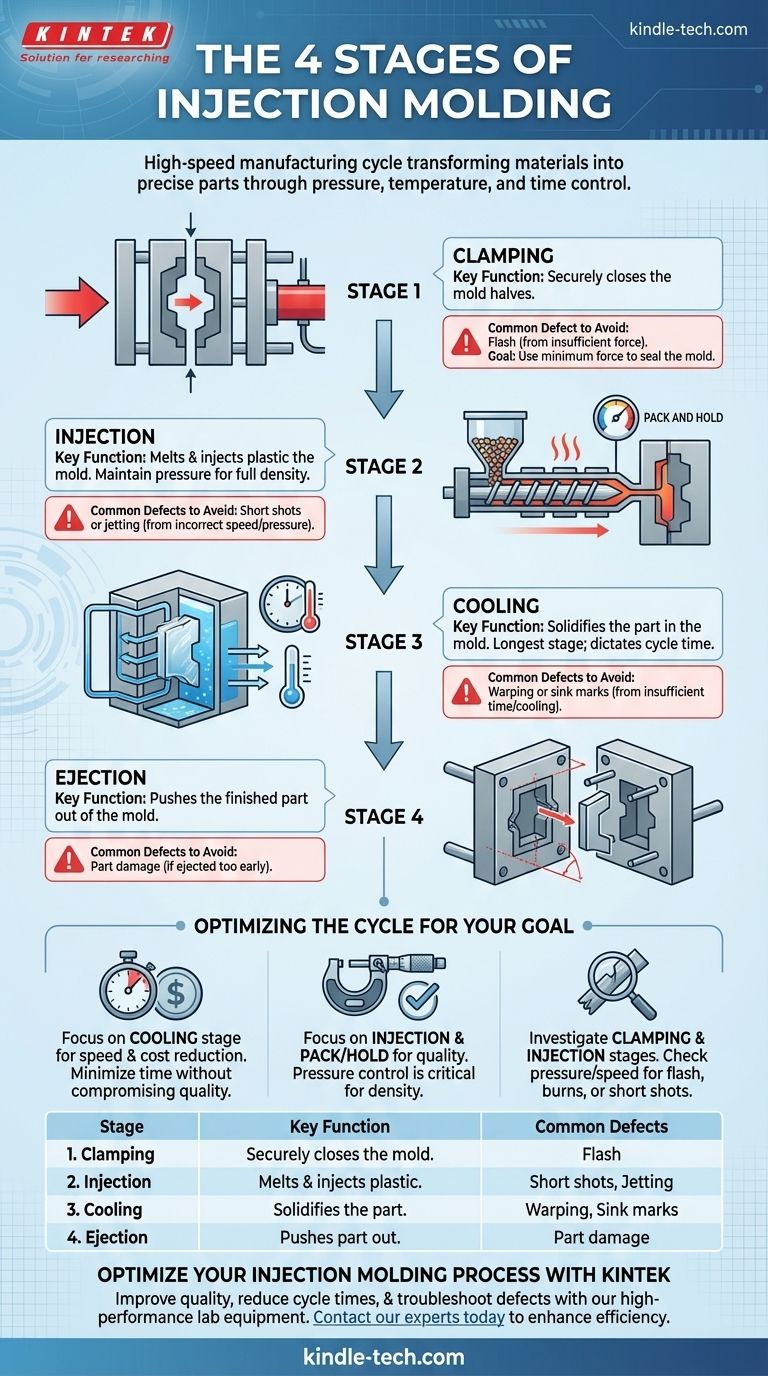

El proceso de moldeo por inyección es un ciclo de fabricación de alta velocidad compuesto por cuatro etapas esenciales: cierre, inyección, enfriamiento y expulsión. Al unísono, estas etapas transforman eficientemente materiales termoplásticos o termoestables crudos en una pieza sólida y precisa, permitiendo la producción en masa de componentes complejos.

Si bien las cuatro etapas son fáciles de nombrar, representan una compleja interacción de presión, temperatura y tiempo. Dominar este ciclo es la clave para producir piezas de alta calidad y rentables a escala, ya que el éxito del componente final depende enteramente del control preciso de cada fase.

La Base: Etapa 1 - Cierre

¿Qué es el Cierre?

Antes de inyectar cualquier plástico, las dos mitades del molde deben cerrarse de forma segura. Una unidad de cierre, ya sea hidráulica o eléctrica, empuja las mitades del molde con una fuerza inmensa.

El Papel de la Fuerza de Cierre

Esta fuerza, a menudo medida en toneladas, no es arbitraria. Debe ser lo suficientemente fuerte como para resistir la enorme presión del plástico fundido que se inyectará, manteniendo el molde herméticamente sellado.

Por qué es Crítico

Una fuerza de cierre insuficiente permite que el plástico se escape de la cavidad del molde, creando un defecto conocido como rebaba. Este material en exceso debe recortarse manualmente, lo que aumenta los costos de mano de obra y genera desperdicio.

La Transformación: Etapa 2 - Inyección

Fusión e Inyección

Los gránulos de plástico se alimentan desde una tolva a un barril calentado. Un gran tornillo alternativo dentro del barril funde el plástico y lo transporta hacia adelante.

Una vez que se ha acumulado suficiente plástico fundido (la "dosis"), el tornillo actúa como un émbolo, empujando rápidamente el material hacia la cavidad vacía del molde.

La Fase de "Empaque y Mantenimiento"

Después de que la cavidad está mayormente llena, la máquina entra en una fase de "empaque" o "mantenimiento". La presión se mantiene durante un tiempo determinado para empacar material adicional en la cavidad.

Esto es crítico para compensar la contracción del material a medida que se enfría, asegurando que la pieza esté completamente densa y libre de huecos o marcas de hundimiento.

La Solidificación: Etapa 3 - Enfriamiento

Cómo Funciona el Enfriamiento

Tan pronto como el plástico fundido entra en contacto con las superficies interiores del molde, comienza a enfriarse y solidificarse en su forma final. El molde en sí está controlado por temperatura, típicamente con canales para la circulación de agua o aceite.

La Etapa que Consume Más Tiempo

La etapa de enfriamiento es la parte más larga del ciclo de moldeo por inyección. Dicta el tiempo total del ciclo y, por extensión, el costo final por pieza.

Impacto en las Propiedades Finales

La duración de la fase de enfriamiento debe ser lo suficientemente larga para que la pieza se solidifique lo suficiente como para ser expulsada sin deformaciones ni daños. Esta etapa establece las dimensiones finales, la resistencia y el acabado superficial del componente.

Comprensión de las Compensaciones y Defectos Comunes

Presión de Cierre vs. Rebaba

Usar una fuerza de cierre excesiva desperdicia energía y puede causar un desgaste prematuro del molde. Sin embargo, una fuerza demasiado pequeña da como resultado rebaba, como se explicó anteriormente. El objetivo es usar la fuerza mínima necesaria para mantener el molde sellado.

Velocidad de Inyección vs. Defectos

Inyectar demasiado lento puede hacer que el plástico se enfríe antes de que el molde esté completamente lleno, lo que resulta en un disparo corto. Inyectar demasiado rápido puede crear un alto esfuerzo cortante, lo que lleva a la degradación del material o a defectos estéticos como el "efecto chorro".

Tiempo de Enfriamiento vs. Costo del Ciclo

Esta es la compensación económica central. Un tiempo de enfriamiento más corto significa un menor costo por pieza, pero aumenta el riesgo de defectos como deformaciones o marcas de hundimiento. El proceso debe optimizarse para el tiempo de enfriamiento más corto posible que aún cumpla con todas las especificaciones de calidad.

La Liberación: Etapa 4 - Expulsión

Liberación de la Pieza

Una vez que la pieza se ha enfriado lo suficiente, la unidad de cierre abre el molde. Un mecanismo de expulsión, típicamente una serie de pasadores o una placa, empuja la pieza solidificada fuera de la cavidad.

Asegurando una Liberación Limpia

La pieza debe ser lo suficientemente rígida como para soportar la fuerza de los pasadores eyectores sin dañarse. Características como los ángulos de desmoldeo (ligeras conicidades en las paredes de la pieza) se diseñan en la pieza para facilitar una liberación suave y fácil del molde. Después de la expulsión, el molde se cierra y el ciclo comienza de nuevo.

Optimización del Ciclo para tu Objetivo

Comprender estas cuatro etapas te permite tener conversaciones más productivas con tu socio de fabricación y diagnosticar mejor los problemas de producción.

- Si tu enfoque principal es la velocidad y la reducción de costos: Presta la mayor atención a la etapa de enfriamiento, ya que típicamente representa la mayor parte del tiempo del ciclo.

- Si tu enfoque principal es la calidad de las piezas y la precisión dimensional: La fase de inyección y empaque/mantenimiento es la más crítica, ya que el control de la presión dicta la densidad de la pieza y previene defectos.

- Si estás experimentando defectos estéticos: Investiga las etapas de cierre e inyección, ya que problemas como rebabas, marcas de quemadura o disparos cortos a menudo se remontan a una presión o velocidad incorrectas.

Al ver el moldeo por inyección como un sistema integrado en lugar de cuatro pasos separados, puedes diagnosticar mejor los problemas y lograr los resultados de fabricación deseados.

Tabla Resumen:

| Etapa | Función Clave | Defectos Comunes a Evitar |

|---|---|---|

| 1. Cierre | Cierra de forma segura las mitades del molde. | Rebaba (por fuerza insuficiente). |

| 2. Inyección | Funde e inyecta plástico en el molde. | Disparos cortos o efecto chorro (por velocidad incorrecta). |

| 3. Enfriamiento | Solidifica la pieza en el molde. | Deformaciones o marcas de hundimiento (por tiempo insuficiente). |

| 4. Expulsión | Empuja la pieza terminada fuera del molde. | Daño de la pieza (si se expulsa demasiado pronto). |

Optimiza tu Proceso de Moldeo por Inyección con KINTEK

¿Buscas mejorar la calidad de las piezas, reducir los tiempos de ciclo o solucionar defectos en tus operaciones de moldeo por inyección? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento que apoyan las pruebas de materiales y la optimización de procesos para fabricantes como tú.

Nuestras soluciones pueden ayudarte a:

- Analizar con precisión las propiedades de los materiales para perfeccionar los parámetros de inyección.

- Simular y probar las tasas de enfriamiento para minimizar los tiempos de ciclo.

- Garantizar un control de calidad constante desde la materia prima hasta la pieza terminada.

Contacta a nuestros expertos hoy para discutir cómo el equipo de laboratorio de KINTEK puede mejorar la eficiencia y el rendimiento de tu moldeo por inyección.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las tres diferencias entre el moldeo por compresión y el moldeo por inyección? Elija el proceso adecuado para su proyecto

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué es la técnica de moldeo? Una guía para la fabricación de piezas complejas de alto volumen

- ¿Cuál es la aplicación de la máquina de moldeo por inyección? Impulsando la producción en masa de piezas complejas