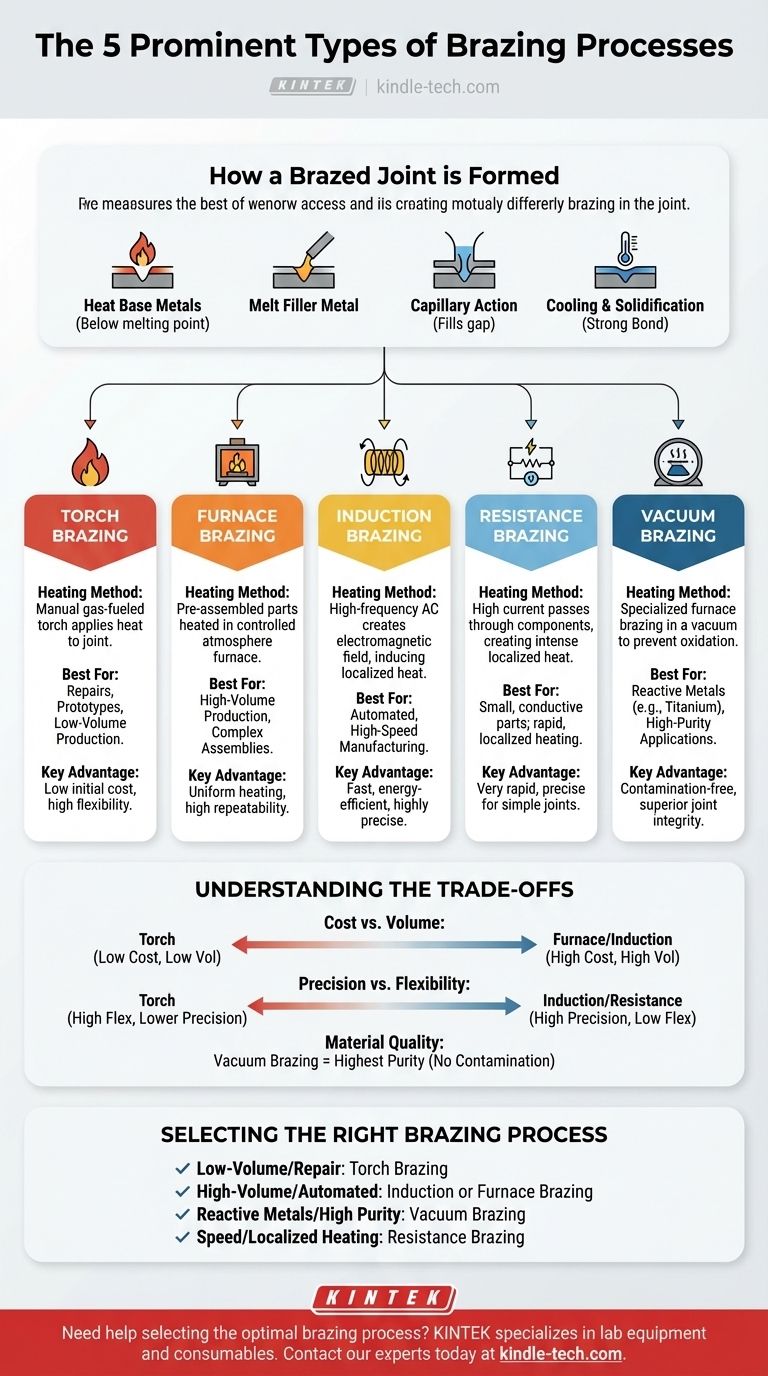

Aunque existen más de cinco métodos comunes, los cinco tipos más destacados de soldadura fuerte se definen por su método de calentamiento: soldadura fuerte con soplete, horno, inducción, resistencia y vacío. Cada técnica utiliza calor para fundir un metal de aportación en una unión, pero la forma en que se genera y aplica ese calor determina la idoneidad del proceso para diferentes materiales, volúmenes de producción y requisitos de calidad.

El proceso de soldadura fuerte "mejor" no existe de forma aislada. La elección óptima es siempre una función de hacer coincidir el método de calentamiento con las demandas específicas de su aplicación, equilibrando factores como el volumen de producción, la sensibilidad del material, la complejidad de la unión y el costo.

Cómo se forma una unión soldada

Antes de comparar métodos, es crucial comprender el principio fundamental que todos comparten. La soldadura fuerte une materiales sin fundirlos.

El papel del calor y el metal de aportación

Toda soldadura fuerte implica calentar los metales base a una temperatura que está por debajo de su punto de fusión pero por encima del punto de fusión de un metal de aportación diferente.

Cuando el metal de aportación se funde, es atraído hacia el espacio ajustado entre los materiales base por un fenómeno llamado acción capilar, creando una unión metalúrgica fuerte a medida que se enfría y solidifica.

La ventana de temperatura crítica

El proceso ocurre dentro de un rango de temperatura preciso. Por ejemplo, al soldar aluminio, el fundente puede fundirse alrededor de 565°C para limpiar la superficie, y el metal de aportación se funde y fluye justo por encima de eso, alrededor de 577°C.

Este principio se aplica a toda soldadura fuerte: el objetivo es que esté lo suficientemente caliente como para fundir el metal de aportación, pero lo suficientemente frío como para preservar la integridad de las piezas que se unen. El diferenciador clave entre los tipos de soldadura fuerte es cómo se suministra este calor.

Los principales procesos de soldadura fuerte (métodos de calentamiento)

Cada proceso ofrece un enfoque distinto para aplicar calor, lo que hace que cada uno sea adecuado para diferentes escenarios.

Soldadura fuerte con soplete

Este es el método más común y versátil, a menudo realizado manualmente con un soplete de gas. Un operador calienta los metales base y luego introduce el metal de aportación en la unión.

Es altamente flexible, requiere una baja inversión inicial y es ideal para reparaciones, prototipos y series de producción de bajo volumen.

Soldadura fuerte en horno

En este proceso, las piezas se preensamblan con el metal de aportación colocado en la unión. Luego, todo el conjunto se coloca en un horno y se calienta en una atmósfera controlada.

Este método es excelente para la producción de alto volumen y conjuntos complejos con múltiples uniones, ya que garantiza un calentamiento uniforme y una alta repetibilidad.

Soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina para crear un campo electromagnético. Este campo induce una corriente eléctrica en las piezas, generando rápidamente calor localizado precisamente en el área de la unión.

Este proceso es extremadamente rápido, energéticamente eficiente y altamente controlable, lo que lo hace perfecto para líneas de fabricación automatizadas y de alta velocidad.

Soldadura fuerte por resistencia

Este método utiliza los propios componentes como parte de un circuito eléctrico. Se pasa una corriente alta a través de las piezas, y la resistencia a este flujo de corriente genera un calor intenso y localizado en la unión.

Es un proceso muy rápido, adecuado para unir componentes pequeños y eléctricamente conductores donde el calor debe aplicarse de forma rápida y precisa.

Soldadura fuerte al vacío

Una forma especializada de soldadura fuerte en horno, este proceso tiene lugar dentro de una cámara de vacío. Al eliminar la atmósfera, evita la formación de óxidos en las superficies metálicas.

Esto es crítico para unir materiales reactivos como el titanio y el aluminio, o para aplicaciones de alta pureza en las industrias aeroespacial y médica donde la integridad de la unión no puede verse comprometida.

Comprendiendo las compensaciones

Elegir un proceso de soldadura fuerte implica equilibrar prioridades contrapuestas. Ningún método es superior en todas las situaciones.

Costo vs. Volumen

La soldadura fuerte con soplete tiene el costo inicial más bajo pero el costo de mano de obra por pieza más alto, lo que la hace insostenible para grandes volúmenes.

Por el contrario, la soldadura fuerte en horno y por inducción requiere una inversión de capital significativa en equipos, pero ofrece un costo por pieza muy bajo en la producción de alto volumen debido a la automatización y la eficiencia.

Precisión vs. Flexibilidad

La soldadura fuerte manual con soplete ofrece la máxima flexibilidad, pero depende en gran medida de la habilidad del operador para la precisión y la consistencia.

La soldadura fuerte por inducción y resistencia proporciona una precisión y repetibilidad excepcionales, pero el equipo está especializado para una geometría de unión específica y es menos flexible para tareas variadas.

Calidad del material y de la unión

Para metales estándar como el acero o el cobre en aplicaciones no críticas, la mayoría de los métodos funcionan bien. Sin embargo, para metales reactivos o aplicaciones que exigen cero contaminación, la elección se reduce.

La soldadura fuerte al vacío es a menudo la única opción para lograr la mayor pureza y resistencia posibles de la unión, ya que elimina el riesgo de contaminación atmosférica que puede debilitar la unión.

Selección del proceso de soldadura fuerte adecuado

Su elección depende completamente de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es la producción de bajo volumen o la reparación: La soldadura fuerte con soplete es la opción más práctica y rentable.

- Si su enfoque principal es la fabricación automatizada de alto volumen: La soldadura fuerte por inducción o en horno ofrece la mejor repetibilidad y eficiencia.

- Si su enfoque principal es unir metales reactivos o lograr la mayor pureza de unión: La soldadura fuerte al vacío es innegociable por sus resultados superiores y libres de contaminación.

- Si su enfoque principal es la velocidad y el calentamiento localizado en uniones simples: La soldadura fuerte por resistencia proporciona una solución rápida y dirigida para piezas conductoras.

Comprender estos métodos de calentamiento le permite seleccionar el proceso que ofrece la calidad, velocidad y rentabilidad requeridas para su aplicación específica.

Tabla resumen:

| Proceso de soldadura fuerte | Mejor para | Ventaja clave |

|---|---|---|

| Soldadura fuerte con soplete | Reparaciones, prototipos, bajo volumen | Bajo costo inicial, alta flexibilidad |

| Soldadura fuerte en horno | Alto volumen, conjuntos complejos | Calentamiento uniforme, alta repetibilidad |

| Soldadura fuerte por inducción | Fabricación automatizada de alta velocidad | Rápido, energéticamente eficiente, preciso |

| Soldadura fuerte por resistencia | Piezas pequeñas y conductoras | Calentamiento rápido y localizado |

| Soldadura fuerte al vacío | Metales reactivos, aplicaciones de alta pureza | Libre de contaminación, integridad superior de la unión |

¿Necesita ayuda para seleccionar el proceso de soldadura fuerte óptimo para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, cubriendo todas sus necesidades de soldadura fuerte y procesamiento térmico. Nuestros expertos pueden ayudarle a encontrar el método de calentamiento adecuado para sus materiales, volumen y requisitos de calidad. Contáctenos hoy para discutir su aplicación y descubrir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad de la unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el efecto de la temperatura en la sinterización? Domine el perfil térmico para obtener resultados superiores

- ¿Por qué es fundamental la monitorización de temperatura multipunto en la destilación de vacío de magnesio? Domina la pureza y el control del gradiente

- ¿Qué tipo de soldadura fuerte se realiza al vacío? Logre juntas limpias y resistentes con la soldadura fuerte al vacío

- ¿Existe fundente para aluminio? Soluciones esenciales para una unión de aluminio eficaz

- ¿Cuál es la diferencia entre la soldadura fuerte por inducción y la soldadura fuerte en horno? Elija el método adecuado para su producción

- ¿Cuáles son los diferentes esquemas de diseño y medios comunes utilizados para el enfriamiento por gas en hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuál se considera el material más común recubierto al vacío? Desbloquee la elección correcta para su aplicación

- ¿Dónde se utiliza el horno de vacío? Esencial para la fabricación aeroespacial, médica y de alta tecnología