En esencia, el recocido es un proceso de tratamiento térmico que altera fundamentalmente la microestructura de un material para hacerlo más maleable. Las principales ventajas son el aumento de la ductilidad, el alivio de las tensiones internas y la mejora de la maquinabilidad. Este proceso "reinicia" eficazmente el material, haciéndolo más blando y menos quebradizo después de haber sido endurecido por procesos como la fundición o el trabajo en frío.

El recocido debe verse como una compensación estratégica. Se reduce intencionadamente la dureza y la resistencia de un material a cambio de importantes ganancias en ductilidad y estabilidad interna, lo que permite otros procesos de fabricación que de otro modo serían imposibles.

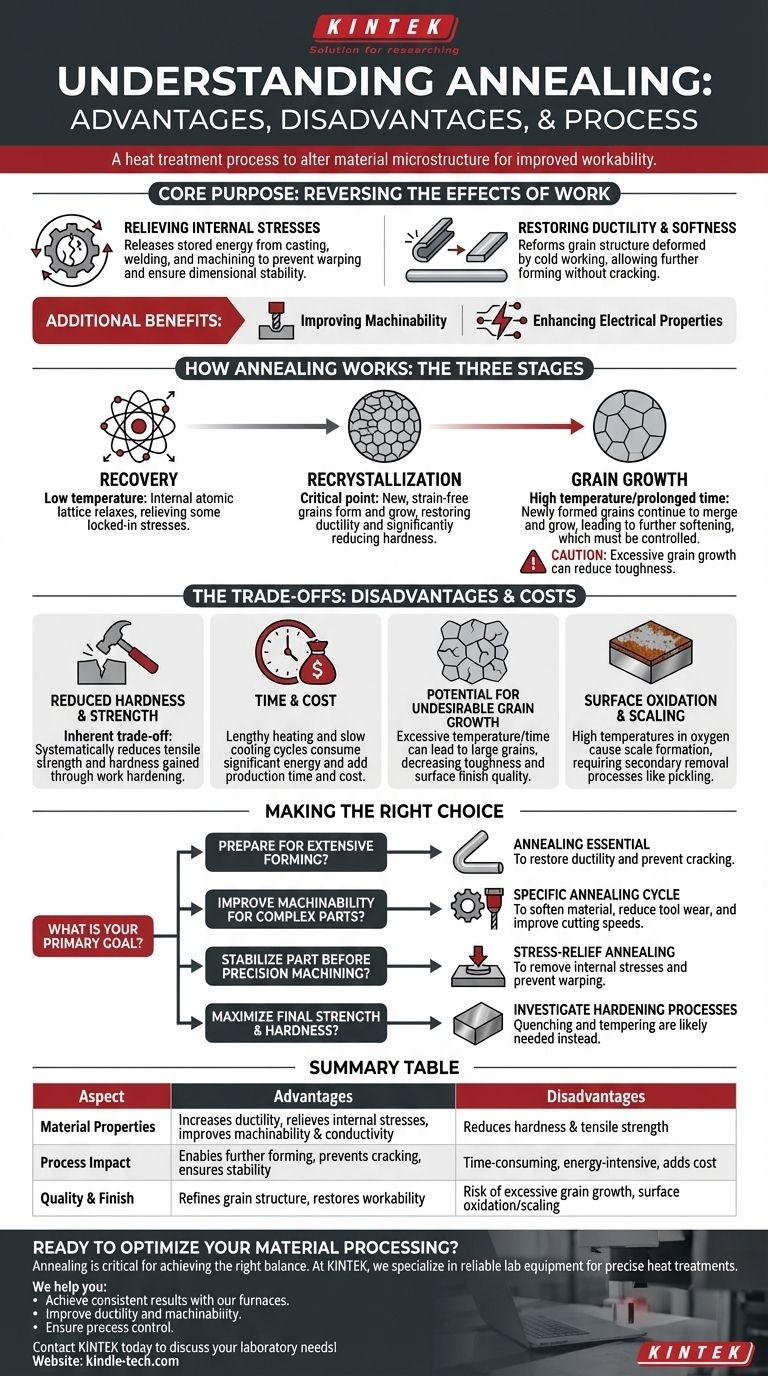

El propósito principal: revertir los efectos del trabajo

El recocido no es un único proceso, sino una familia de tratamientos diseñados para revertir los efectos del endurecimiento por deformación y aliviar las tensiones internas encerradas dentro de la estructura de un material.

Alivio de tensiones internas

Procesos como la fundición, la soldadura y el mecanizado agresivo introducen importantes tensiones internas en un material.

Estas tensiones ocultas pueden hacer que una pieza se deforme o distorsione con el tiempo o durante tratamientos térmicos posteriores. El recocido proporciona una forma controlada de liberar esta energía almacenada, asegurando la estabilidad dimensional.

Restauración de la ductilidad y la blandura

Cuando un metal se dobla, estampa o estira (un proceso conocido como trabajo en frío), su estructura granular interna se deforma y tensa, lo que lo hace más duro pero también más quebradizo.

El recocido revierte esto al permitir que la microestructura se reforme. Esta restauración de la ductilidad es fundamental, ya que permite operaciones de conformado adicionales sin riesgo de que el material se agriete.

Mejora de la maquinabilidad

Los materiales duros y quebradizos son difíciles de mecanizar. Provocan un rápido desgaste de la herramienta y pueden dar como resultado un mal acabado superficial.

Al ablandar el material, el recocido mejora significativamente su maquinabilidad. Las herramientas de corte pueden eliminar material más fácil y eficientemente, lo que lleva a menores costes y piezas de mayor calidad.

Mejora de las propiedades eléctricas

Para ciertos materiales, particularmente el cobre, los defectos internos y las tensiones del trabajo en frío pueden impedir el flujo de electrones.

El recocido puede refinar la estructura granular y reducir estos defectos, mejorando así la conductividad eléctrica del material.

Cómo funciona el recocido: Las tres etapas

La transformación durante el recocido ocurre en tres etapas distintas, dependientes de la temperatura, que reestructuran el material a nivel microscópico.

Etapa 1: Recuperación

A medida que el material se calienta, la primera etapa que ocurre es la Recuperación. A esta temperatura relativamente baja, la red atómica interna del material comienza a relajarse, aliviando algunas de las tensiones internas del trabajo en frío.

Etapa 2: Recristalización

A medida que la temperatura aumenta hasta un punto crítico, comienza la etapa de Recristalización. Nuevos granos libres de tensión comienzan a formarse y crecer, reemplazando completamente los granos viejos y deformados creados durante el trabajo en frío.

Esta etapa es el corazón del proceso de recocido. Es donde se restaura la ductilidad original del material y su dureza se reduce significativamente.

Etapa 3: Crecimiento de grano

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo, los granos recién formados y libres de tensión continuarán fusionándose y creciendo.

Este Crecimiento de Grano puede ablandar aún más el material, pero debe controlarse cuidadosamente. Un crecimiento excesivo de grano a veces puede ser perjudicial para otras propiedades mecánicas, como la tenacidad.

Comprensión de las compensaciones y desventajas

Aunque es muy beneficioso, el recocido no está exento de costes y posibles inconvenientes. Es un compromiso deliberado elegido para un resultado de fabricación específico.

Reducción de la dureza y la resistencia

La desventaja más significativa es inherente a su propósito: el recocido hace que un material sea más blando. Reduce sistemáticamente la resistencia a la tracción y la dureza que se pueden haber ganado mediante el endurecimiento por trabajo. Esta es una compensación directa e inevitable por una mayor ductilidad.

Tiempo y coste

El recocido no es un proceso instantáneo. Requiere calentar lentamente un material en un horno, mantenerlo a una temperatura específica (remojo) y luego enfriarlo lentamente.

Este ciclo puede llevar muchas horas y consume una cantidad significativa de energía, lo que añade tiempo y coste al proceso de producción general.

Potencial de crecimiento de grano indeseable

Si la temperatura de recocido es demasiado alta o el tiempo de remojo es demasiado largo, el resultado puede ser un crecimiento excesivo del grano. Los granos excesivamente grandes pueden disminuir la tenacidad del material y provocar un mal acabado superficial después de las operaciones de conformado posteriores.

Oxidación y formación de cascarilla en la superficie

Calentar metales a altas temperaturas en presencia de oxígeno provocará la formación de una capa de óxido, o cascarilla, en la superficie. Esta cascarilla suele ser indeseable y debe eliminarse mediante procesos secundarios como el decapado o el esmerilado, lo que añade otro paso y coste a la fabricación.

Tomar la decisión correcta para su objetivo

La selección del recocido depende completamente del estado actual del material y del siguiente paso en su secuencia de fabricación.

- Si su objetivo principal es prepararse para un conformado o estirado extensivo: El recocido es esencial para restaurar la ductilidad y evitar que el material se agriete durante la operación.

- Si su objetivo principal es mejorar la maquinabilidad de piezas complejas: Un ciclo de recocido específico puede ablandar el material lo suficiente como para reducir el desgaste de la herramienta y mejorar las velocidades de corte.

- Si su objetivo principal es estabilizar una pieza antes del mecanizado final de alta precisión: El recocido para aliviar tensiones es fundamental para eliminar las tensiones internas que de otro modo harían que la pieza se deformara después de la eliminación del material.

- Si su objetivo principal es maximizar la resistencia y la dureza finales: El recocido es lo contrario de lo que necesita; en su lugar, debe investigar procesos de endurecimiento como el temple y el revenido.

En última instancia, el recocido es una herramienta poderosa para manipular las propiedades de un material y lograr un objetivo de ingeniería específico.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Propiedades del material | Aumenta la ductilidad, alivia las tensiones internas, mejora la maquinabilidad y la conductividad eléctrica | Reduce la dureza y la resistencia a la tracción |

| Impacto del proceso | Permite operaciones de conformado adicionales, previene el agrietamiento, asegura la estabilidad dimensional | Requiere mucho tiempo, consume mucha energía, añade costes |

| Calidad y acabado | Refina la estructura granular, restaura la trabajabilidad | Riesgo de crecimiento excesivo de grano, oxidación/formación de cascarilla en la superficie |

¿Listo para optimizar el procesamiento de su material con un tratamiento térmico preciso?

El recocido es un paso crítico para lograr el equilibrio adecuado de propiedades del material en su laboratorio o línea de producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio confiable que necesita para realizar recocidos y otros tratamientos térmicos con precisión y repetibilidad.

Le ayudamos a:

- Lograr resultados consistentes con nuestra gama de hornos de laboratorio.

- Mejorar la ductilidad y maquinabilidad de su material para obtener mejores resultados de fabricación.

- Asegurar el control del proceso para evitar desventajas como el crecimiento excesivo de grano.

Deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para sus materiales y objetivos específicos. ¡Contacte con KINTEK hoy mismo para hablar de sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta