En esencia, el sputtering es un método muy versátil y controlable para depositar películas delgadas, pero no está exento de importantes compensaciones. Sus principales ventajas son la capacidad de depositar una amplia gama de materiales —incluidas aleaciones complejas y aislantes— con una excelente adhesión y calidad de película. Las principales desventajas son, por lo general, las tasas de deposición más bajas, el mayor coste y complejidad del equipo, y el potencial de calentamiento del sustrato.

El sputtering destaca en la producción de películas complejas y de alta calidad donde el control preciso es primordial. Esta precisión y flexibilidad de materiales tienen el coste de la velocidad y la simplicidad operativa, lo que supone una compensación entre el rendimiento de la película y el rendimiento de la fabricación.

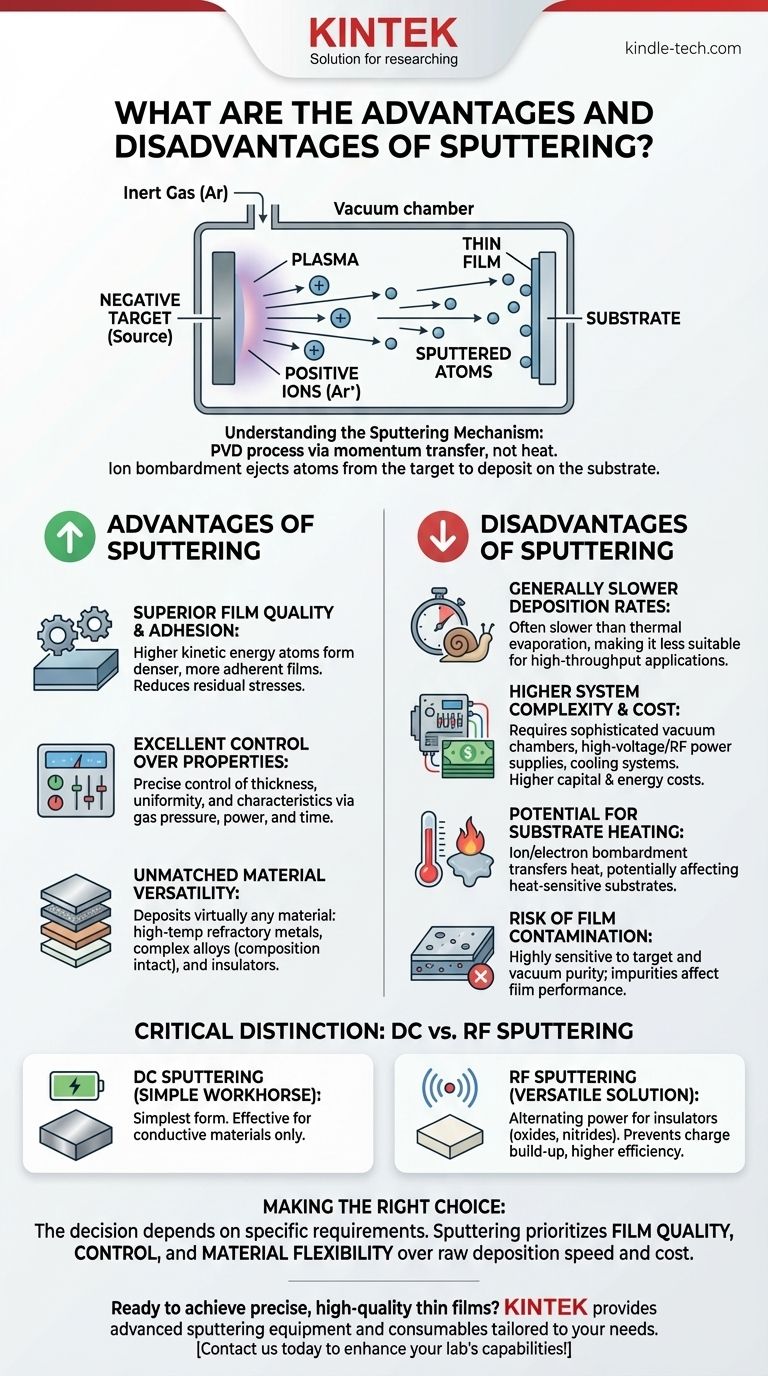

Comprender el mecanismo de Sputtering

Para comprender sus pros y sus contras, primero debe entender cómo funciona el sputtering. Es un proceso de deposición física de vapor (PVD) que se basa en la transferencia de momento, no en el calor.

El principio central: Bombardeo iónico

Se coloca un sustrato y un material fuente (el "blanco" o "diana") en una cámara de vacío. La cámara se llena con una pequeña cantidad de un gas inerte, como el argón.

Se aplica un fuerte voltaje negativo al blanco, lo que enciende un plasma. Los iones de argón cargados positivamente en el plasma se aceleran hacia el blanco cargado negativamente.

Estos iones de alta energía bombardean el blanco con suficiente fuerza para expulsar físicamente, o "pulverizar" (sputter), átomos de su superficie. Estos átomos pulverizados viajan a través del vacío y se depositan sobre el sustrato, construyendo una película delgada átomo por átomo.

Ventajas clave del Sputtering

El sputtering es a menudo el método preferido cuando la calidad y las propiedades de la película depositada son más críticas que la velocidad de producción.

Calidad de película y adhesión superiores

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética mayor que en la evaporación térmica, forman películas más densas y con mayor adherencia. Este proceso también puede reducir las tensiones residuales en el sustrato, lo cual es crucial para aplicaciones sensibles.

Excelente control sobre las propiedades de la película

El sputtering permite un control preciso y repetible sobre el grosor y la uniformidad de la película. Ajustando parámetros como la presión del gas, la potencia y el tiempo de deposición, se pueden ajustar las características finales de la película. Los sustratos también se pueden limpiar mediante bombardeo iónico dentro de la cámara justo antes de la deposición, lo que garantiza una interfaz prístina para una mejor adhesión.

Versatilidad de materiales inigualable

Esta es posiblemente la mayor fortaleza del sputtering. A diferencia de la evaporación térmica, que está limitada por el punto de fusión de un material, el sputtering puede depositar prácticamente cualquier material. Esto incluye metales refractarios de alta temperatura, aleaciones complejas (que se depositan con su composición intacta) e incluso compuestos aislantes.

Comprender las compensaciones y desventajas

El control y la versatilidad del sputtering vienen con claros costes operativos y limitaciones que deben considerarse.

Tasas de deposición generalmente más lentas

Aunque las técnicas modernas han mejorado las velocidades, el sputtering básico suele ser más lento que otros métodos como la evaporación térmica. Esto puede hacerlo menos adecuado para aplicaciones de alto rendimiento y bajo coste donde la velocidad es el motor principal.

Mayor complejidad y coste del sistema

Los sistemas de sputtering requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje y, a menudo, sistemas de refrigeración para gestionar el calor. Las fuentes de alimentación de RF, necesarias para pulverizar materiales aislantes, son particularmente caras en comparación con las fuentes de CC utilizadas para materiales conductores. Esto conlleva una mayor inversión de capital y costes energéticos.

Potencial de calentamiento del sustrato

El bombardeo constante de partículas energéticas (iones, electrones y átomos pulverizados) puede transferir una cantidad significativa de calor al sustrato. Aunque a menudo es menos grave que en otros procesos, esto puede ser un problema para sustratos sensibles al calor como plásticos o ciertas muestras biológicas.

Riesgo de contaminación de la película

El proceso es muy sensible a la pureza tanto del material del blanco como del entorno de vacío. Cualquier impureza en el blanco o gas residual en la cámara puede incorporarse a la película en crecimiento, afectando su rendimiento.

Una distinción crítica: Sputtering de CC frente a RF

No todo el sputtering es igual. El tipo de fuente de alimentación utilizada cambia fundamentalmente las capacidades del proceso.

Sputtering de CC: El caballo de batalla simple

El sputtering de corriente continua (CC) es la forma más simple. Es muy eficaz y se utiliza ampliamente, pero solo puede depositar materiales eléctricamente conductores. Intentar pulverizar un aislante con alimentación de CC da como resultado una acumulación de carga positiva en la superficie del blanco, lo que repele los iones entrantes y detiene el proceso.

Sputtering de RF: La solución versátil

El sputtering de radiofrecuencia (RF) utiliza una fuente de alimentación alterna. Este campo alterno evita la acumulación de carga en la superficie del blanco, lo que hace posible pulverizar materiales aislantes como óxidos y nitruros. El sputtering de RF también tiende a crear un plasma más eficiente, lo que puede conducir a tasas de deposición más altas a presiones más bajas en comparación con el sputtering de CC básico.

Tomar la decisión correcta para su objetivo

La decisión de utilizar sputtering depende totalmente de sus requisitos específicos de calidad de película, tipo de material y volumen de producción.

- Si su enfoque principal son las películas de alto rendimiento: El sputtering es la opción superior para depositar películas densas y adherentes a partir de aleaciones complejas, metales refractarios o compuestos donde la estequiometría es crítica.

- Si su enfoque principal es la deposición de aislantes: El sputtering de RF es uno de los métodos más fiables y controlables para crear películas dieléctricas u ópticas de alta calidad.

- Si su enfoque principal es el alto rendimiento y el bajo coste: Para recubrimientos metálicos simples, la evaporación térmica suele ser más rápida y económica que el sputtering.

En última instancia, elegir el sputtering significa priorizar la calidad de la película, el control y la flexibilidad del material sobre la velocidad de deposición bruta y el coste.

Tabla de resumen:

| Ventajas | Desventajas |

|---|---|

| Adhesión y densidad de película superiores | Tasas de deposición más bajas |

| Excelente control sobre las propiedades de la película | Mayor coste y complejidad del equipo |

| Deposita aleaciones, metales y aislantes | Potencial de calentamiento del sustrato |

| Películas uniformes y de alta calidad | Riesgo de contaminación de la película |

¿Listo para lograr películas delgadas precisas y de alta calidad para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de sputtering avanzados adaptados a sus necesidades específicas de investigación y producción. Ya sea que esté depositando aleaciones complejas, metales refractarios o compuestos aislantes, nuestras soluciones ofrecen el control superior y la versatilidad de materiales que su trabajo exige.

Permita que nuestros expertos le ayuden a optimizar sus procesos de película delgada. ¡Contáctenos hoy mismo para discutir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura