En esencia, el prensado de metales (o estampado) es un proceso de fabricación valorado por su increíble velocidad, consistencia y rentabilidad en grandes volúmenes. Se destaca por convertir láminas de metal planas en piezas terminadas mediante operaciones de conformado, punzonado y moldeado, lo que lo convierte en una tecnología fundamental para industrias desde la automotriz hasta la electrónica.

La elección entre los procesos de fabricación está impulsada por los requisitos del proyecto. El prensado de metales es la solución definitiva para componentes de chapa metálica de alto volumen, mientras que procesos alternativos como la sinterización son superiores para crear piezas complejas de forma neta a partir de materiales en polvo.

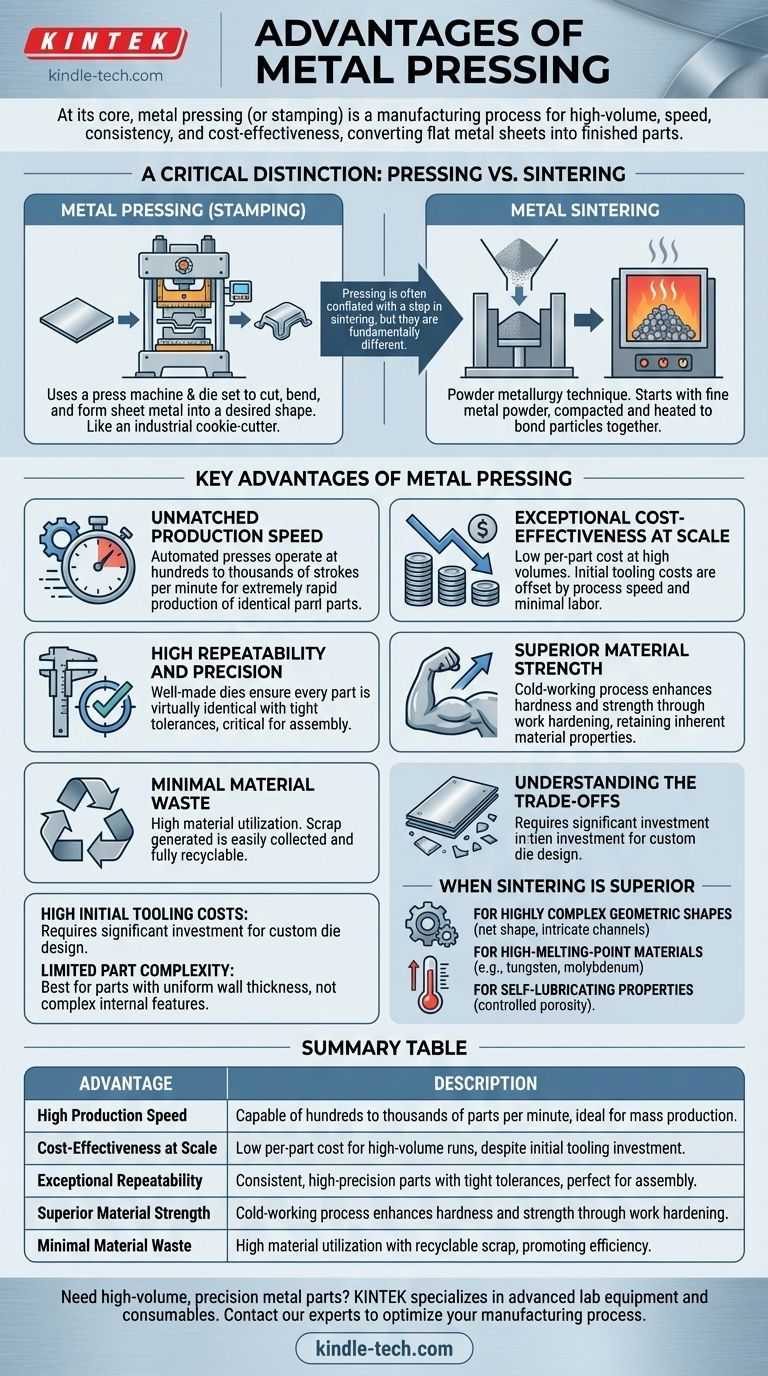

Una distinción crítica: Prensado vs. Sinterización

Antes de detallar las ventajas, es crucial aclarar un punto común de confusión. El prensado de metales a menudo se confunde con un paso en el proceso de sinterización de metales, pero son métodos de fabricación fundamentalmente diferentes.

¿Qué es el prensado de metales (estampado)?

El prensado de metales utiliza una máquina de prensa y un conjunto de troqueles dedicados para cortar, doblar y formar una lámina de metal en la forma deseada. Piense en ello como un cortador de galletas y un molde extremadamente potentes y precisos para metal. La pieza final se fabrica a partir de la lámina de metal original.

¿Qué es la sinterización de metales?

La sinterización de metales es una técnica de pulvimetalurgia. Comienza con polvo metálico fino, que se compacta en una forma (este es el paso de "prensado" que causa confusión) y luego se calienta a una temperatura por debajo de su punto de fusión, lo que hace que las partículas se unan y se fusionen.

Ventajas clave del prensado de metales

Cuando el diseño de su pieza es compatible con la chapa metálica, el prensado ofrece un potente conjunto de beneficios, especialmente a medida que aumenta el volumen de producción.

Velocidad de producción inigualable

Las prensas de estampado automatizadas pueden operar a cientos o incluso miles de golpes por minuto. Esto permite la producción extremadamente rápida de piezas idénticas, superando con creces procesos como el mecanizado CNC o la impresión 3D.

Rentabilidad excepcional a escala

Si bien la inversión inicial en herramientas (el troquel) puede ser significativa, el costo por pieza se vuelve excepcionalmente bajo en grandes volúmenes. La velocidad del proceso y el alto grado de automatización minimizan los costos laborales y el tiempo de producción por cada unidad.

Alta repetibilidad y precisión

Un troquel bien hecho asegura que cada pieza producida sea prácticamente idéntica a la anterior. Esta consistencia es crítica para aplicaciones que requieren tolerancias ajustadas y un ensamblaje sin problemas, como en paneles de carrocería automotriz o carcasas electrónicas.

Resistencia superior del material

El prensado de metales es un proceso de "trabajo en frío". Esto deforma la estructura granular del metal de una manera que puede aumentar su dureza y resistencia, un fenómeno conocido como endurecimiento por trabajo. La pieza conserva la resistencia inherente de la lámina de metal original.

Mínimo desperdicio de material

Las operaciones de prensado modernas están diseñadas para una alta utilización del material. Si bien se genera algo de chatarra (por ejemplo, de agujeros perforados), se recolecta fácilmente y es totalmente reciclable, lo que hace que el proceso sea relativamente eficiente.

Comprendiendo las desventajas del prensado de metales

Ningún proceso es perfecto para todas las aplicaciones. La objetividad requiere reconocer las limitaciones del prensado.

Altos costos iniciales de herramientas

El principal inconveniente es el costo y el tiempo de entrega necesarios para diseñar y fabricar el conjunto de troqueles personalizados. Esta inversión inicial hace que el prensado de metales no sea económico para la producción de bajo volumen o la creación de prototipos.

Complejidad limitada de las piezas

El prensado es más adecuado para piezas con un espesor de pared relativamente uniforme. No puede crear las características internas complejas, socavados o geometrías intrincadas posibles con la fundición, el moldeo por inyección o la sinterización.

Restricciones de material

El proceso se limita a metales dúctiles que pueden formarse en láminas y moldearse sin fracturarse. Los materiales quebradizos o aquellos con muy alta resistencia pueden ser difíciles o imposibles de prensar eficazmente.

Cuando la sinterización se convierte en la opción superior

Comprender las ventajas del prensado también significa saber cuándo elegir una alternativa. La sinterización sobresale donde el prensado no puede.

Para formas geométricas altamente complejas

La sinterización puede producir piezas con canales internos intrincados, densidades variables y formas 3D complejas en un solo paso, logrando una "forma neta" que requiere poco o ningún mecanizado secundario.

Para materiales de alto punto de fusión

La sinterización funciona por debajo del punto de fusión del material, lo que la hace ideal para procesar metales como el tungsteno o el molibdeno, que son difíciles de fundir.

Para propiedades autolubricantes

El proceso de sinterización se puede controlar para crear piezas con un nivel específico de porosidad. Estos poros se pueden impregnar con lubricantes, lo que da como resultado cojinetes y engranajes autolubricantes.

Tomando la decisión correcta para su proyecto

Seleccionar el proceso correcto requiere alinear sus fortalezas con su objetivo principal.

- Si su enfoque principal es la producción en masa de piezas simples a moderadamente complejas a partir de chapa metálica: El prensado de metales ofrece el costo por pieza más bajo y la velocidad de producción más alta.

- Si su enfoque principal es crear piezas intrincadas de forma neta o utilizar materiales en polvo exóticos: La sinterización proporciona una libertad de diseño y capacidades de material que el prensado no puede igualar.

- Si su enfoque principal es la producción de bajo volumen o la creación de prototipos: El alto costo de las herramientas de prensado hace que otros métodos como el mecanizado CNC o la impresión 3D sean más viables.

En última instancia, comprender la diferencia fundamental entre formar una lámina y fusionar un polvo es clave para seleccionar el proceso de fabricación más eficaz para sus necesidades.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Alta velocidad de producción | Capaz de cientos a miles de piezas por minuto, ideal para la producción en masa. |

| Rentabilidad a escala | Bajo costo por pieza para tiradas de alto volumen, a pesar de la inversión inicial en herramientas. |

| Repetibilidad excepcional | Piezas consistentes y de alta precisión con tolerancias ajustadas, perfectas para el ensamblaje. |

| Resistencia superior del material | El proceso de trabajo en frío mejora la dureza y la resistencia mediante el endurecimiento por trabajo. |

| Mínimo desperdicio de material | Alta utilización del material con chatarra reciclable, promoviendo la eficiencia. |

¿Necesita piezas metálicas de precisión de alto volumen para su laboratorio o línea de producción? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para pruebas y procesamiento de materiales. Ya sea que esté explorando el prensado de metales para la creación de prototipos o escalando la producción, nuestra experiencia puede ayudarlo a optimizar su proceso de fabricación. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubra cómo KINTEK puede apoyar las necesidades de su laboratorio y producción con soluciones confiables y eficientes.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál sería la causa más probable de una temperatura excesiva en el fluido hidráulico? A. Una válvula de alivio defectuosa

- ¿Cuál es la diferencia entre EDS y XRF? EDS para Microanálisis, XRF para Análisis a Granel

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la preparación de muestras durante la recuperación por precipitación de disolventes de poliamidas? Lograr una densificación precisa

- ¿Cuáles son las desventajas de una prensa hidráulica? Baja velocidad, alto mantenimiento y costes energéticos

- ¿Afecta la temperatura al fluido hidráulico? El papel crítico del calor en el rendimiento del sistema

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para el prensado en seco de SiC? Preformado maestro para prensado en caliente

- ¿Hay algo que pueda sobrevivir a una prensa hidráulica? Una guía sobre la resistencia de los materiales y la física

- ¿Cómo afecta la temperatura al forjado? Domine el forjado en caliente, en frío y en tibio para obtener resultados óptimos