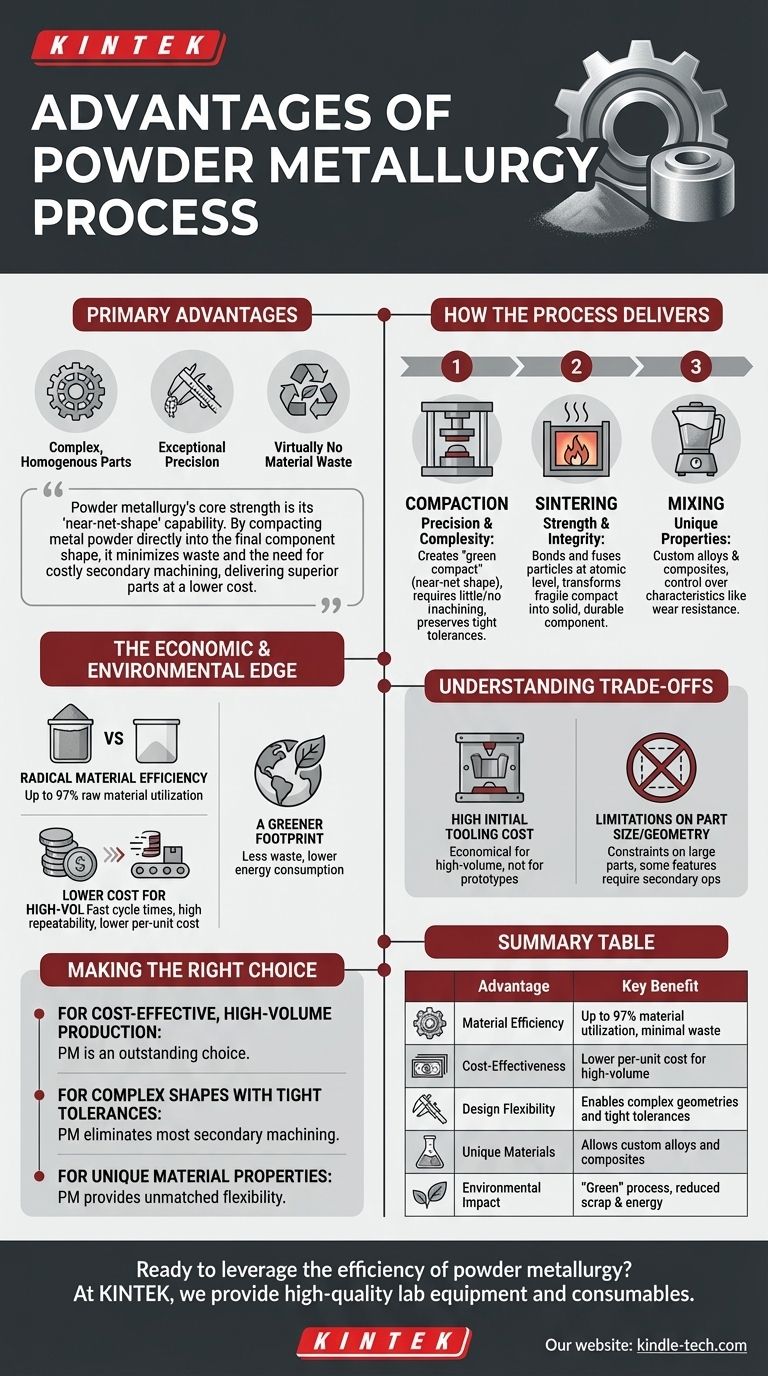

Las principales ventajas del proceso de pulvimetalurgia son su capacidad para producir piezas complejas y homogéneas con una precisión excepcional y prácticamente sin desperdicio de material. Esto lo convierte en un método de fabricación altamente eficiente, rentable y respetuoso con el medio ambiente, especialmente para series de producción de gran volumen en industrias como la automotriz y la aeroespacial.

La principal fortaleza de la pulvimetalurgia es su capacidad de "forma casi final". Al compactar el polvo metálico directamente en la forma final del componente, minimiza el desperdicio y la necesidad de un costoso mecanizado secundario, entregando piezas superiores a un costo menor.

Cómo el proceso ofrece ventajas clave

La pulvimetalurgia (PM) es un proceso de múltiples etapas donde cada fase contribuye directamente a la calidad y rentabilidad de la pieza final. Comprender este flujo revela por qué es una técnica de fabricación tan potente.

Paso 1: Compactación para precisión y complejidad

El primer paso importante implica prensar polvo metálico medido con precisión en una matriz rígida bajo presión extrema. Esta única acción es la fuente de dos de los mayores beneficios de la PM.

Crea un "compacto en verde" que ya tiene la forma casi final del componente. Esto significa que la pieza requiere poco o ningún mecanizado posterior, lo que preserva tolerancias estrictas y permite geometrías complejas que de otro modo serían difíciles o costosas de crear.

Paso 2: Sinterización para resistencia e integridad

El compacto en verde se calienta luego en un horno de atmósfera controlada a una temperatura justo por debajo del punto de fusión del metal. Este proceso térmico crítico se denomina sinterización.

Durante la sinterización, las partículas metálicas individuales se unen y fusionan a nivel atómico. Este proceso elimina la porosidad y transforma el frágil compacto en un componente sólido y duradero con la resistencia mecánica y la dureza requeridas.

Paso 3: Mezclado para propiedades de material únicas

Antes de la compactación, se pueden mezclar y combinar con precisión diferentes polvos metálicos. Esto permite la creación de aleaciones y materiales compuestos personalizados con propiedades únicas que a menudo son imposibles de lograr mediante los métodos tradicionales de fusión y fundición.

Esto proporciona a los ingenieros un alto grado de control sobre las características finales de la pieza, como la resistencia al desgaste, la dureza y la conductividad.

La ventaja económica y ambiental

Más allá de sus capacidades técnicas, la pulvimetalurgia ofrece importantes beneficios financieros y ecológicos que la distinguen de otros procesos de fabricación.

Eficiencia radical de materiales

La ventaja más citada de la PM es su mínima cantidad de residuos. Debido a que el proceso comienza solo con la cantidad de polvo necesaria para la pieza, hasta el 97% de la materia prima se convierte en parte del componente terminado.

Esto contrasta marcadamente con los métodos sustractivos como el mecanizado, que pueden generar una cantidad sustancial de material de desecho que debe recolectarse y reciclarse.

Menor costo para producción de alto volumen

La combinación de alta utilización de materiales, tiempos de ciclo rápidos y la eliminación de operaciones secundarias hace que la PM sea excepcionalmente rentable para grandes series de producción.

Una vez que se crea el utillaje inicial, las piezas se pueden producir rápidamente y con alta repetibilidad, lo que reduce significativamente el costo por unidad.

Una huella de fabricación más ecológica

La drástica reducción de residuos hace que la pulvimetalurgia sea un proceso inherentemente respetuoso con el medio ambiente, o "verde". Menos residuos significa que se consume menos energía en la producción y el reciclaje de materias primas, lo que contribuye a un ciclo de fabricación más sostenible.

Comprender las compensaciones y limitaciones

Aunque potente, la pulvimetalurgia no es la solución ideal para todas las aplicaciones. Ser consciente de sus limitaciones es clave para usarla de manera efectiva.

Alto costo inicial de utillaje

La principal desventaja es el alto costo inicial de las matrices de compactación. Estas herramientas deben fabricarse con acero endurecido para soportar presiones inmensas y son costosas de diseñar y fabricar.

Esta inversión inicial es la razón por la que la PM es más económica para la producción de alto volumen, donde el costo del utillaje puede amortizarse en decenas de miles de piezas. Generalmente no es adecuada para prototipos o series de bajo volumen.

Limitaciones en el tamaño y la geometría de las piezas

El proceso de compactación impone algunas restricciones en el diseño de las piezas. Las piezas extremadamente grandes pueden ser difíciles de producir, y ciertas características como socavados o roscas perpendiculares a la dirección de prensado no son posibles sin operaciones secundarias.

Métodos avanzados para un rendimiento mejorado

Para superar algunas limitaciones, existen variaciones especializadas del proceso PM. Por ejemplo, el prensado en caliente combina la compactación y la sinterización en un solo paso para crear piezas más densas y resistentes, como las herramientas de corte de carburo sinterizado.

Tomar la decisión correcta para su objetivo

La selección de la pulvimetalurgia depende completamente de las prioridades y restricciones específicas de su proyecto.

- Si su enfoque principal es la producción rentable y de alto volumen: la PM es una excelente opción debido a su alta velocidad, repetibilidad y mínima cantidad de residuos de material.

- Si su enfoque principal es crear formas complejas con tolerancias estrictas: la capacidad de forma casi final de la PM elimina la mayoría del mecanizado secundario, entregando piezas precisas directamente desde el horno.

- Si su enfoque principal es desarrollar propiedades de material únicas: la PM proporciona una flexibilidad inigualable para crear aleaciones y compuestos personalizados adaptados a sus necesidades exactas de rendimiento.

En última instancia, elegir la pulvimetalurgia le permite fabricar componentes superiores con un grado excepcional de eficiencia y control.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia de material | Hasta un 97% de utilización de material, mínimo desperdicio |

| Rentabilidad | Menor costo por unidad para producción de alto volumen |

| Flexibilidad de diseño | Permite geometrías complejas y tolerancias estrictas |

| Materiales únicos | Permite la creación de aleaciones y compuestos personalizados |

| Impacto ambiental | Proceso "verde" debido a la reducción de residuos y uso de energía |

¿Listo para aprovechar la eficiencia de la pulvimetalurgia para sus componentes?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad necesarios para respaldar procesos de fabricación avanzados como la pulvimetalurgia. Ya sea que esté en I+D o en producción de alto volumen, nuestras soluciones pueden ayudarlo a lograr resultados superiores con precisión y confiabilidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y fabricación con el equipo adecuado para sus aplicaciones de pulvimetalurgia.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío

- ¿Qué es el prensado isostático en la metalurgia de polvos? Desbloquee una densidad y complejidad de piezas superiores

- ¿Por qué el trabajo en frío es mejor que el trabajo en caliente? Una guía para elegir el proceso de conformado de metales adecuado

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Qué es el método de prensado isostático en frío? Logre una densidad uniforme en piezas complejas